A pesar de los ataques a que he estado expuesto debido a mi traducción del proyecto de la tarjeta experimental como propuesta para aquellos que quisieran agregar a las diversas técnicas que usan en sus actividades del modelismo naval, no quiero excluir a aquellos que pudieran estar interesados , presentarles e introducirlos a mis últimas actividades. Eso sí, el querer aplicar la técnica del diseño por modelación y para poder considerar los beneficios de tal técnica, la actitud de aceptar electrónica, no solo como algo que se compra de vendedores comerciales o por copiar diseños disponibles en el internet o replicar cosas existentes en el internet, sino como una tecnología que abre campo a posibilidades adicionales, tal como a mí me ha abierto la puerta a la posibilidad de usar la tecnología de diseño por modelación en nuestra afición, es un requisito indispensable. Dejemos por lo tanto a aquellos "maestros" a un lado!

Como quienes siguen mi proyecto paso a paso del velero carina a base de los planos del velero Voilier que compré aquí en Alemania, uso ese proyecto como la línea roja para seguir y estudiar las diversas técnicas con las que me encuentro por el camino. El elemento de partida que me llevó a empezar a estudiar para adquirir los conocimientos requeridos para usar la tecnología del diseño por modelismo fue mi decisión de usar un motor de paso como motor para realizar el winche, que fuera capaz de ser el actor de un sistema de control de escota capaz de cambiar el largo de la escota por 840 cm! Así en muchos foros en los que publico mis actividades investigativas aparece la pregunta de como es posible que las escota para el control de la vela mayor en mi carina requiera un cambio del largo de 840 cm!

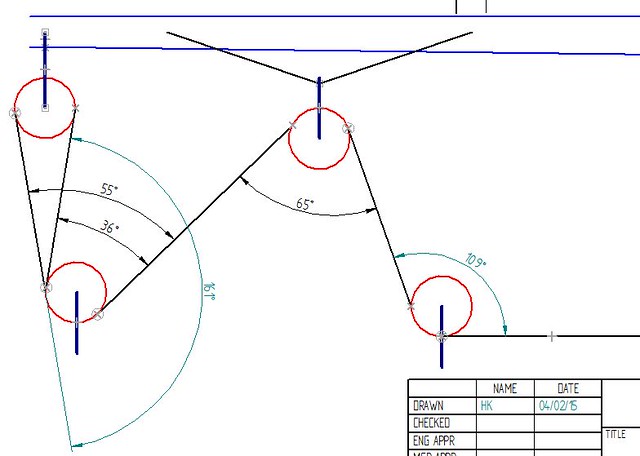

El palo de la mayor siendo 100 cm de largo y aplicando la ley de pitágoras, el largo de la escota cuando el palo se encuentra en una posición perpendicular al eje central del casco es de 140 cm aproximadamente, la raíz cuadrada de 2, multiplicada por 100cm. Así teniendo la escota una vez de la cubierta al cabo del palo de la mayor cambia entre "0" mas un largo básico del tambor al palo de la vela mayor. Pero, si como se ve en la foto, la escota va 6x de la cubierta al palo de la mayor el cambio de largo requerido es de aproximadamente 6*140 cm o los famosos 840 cm! Tal largo de escota exige controlar el largo de la escota estrictamente en relación al ángulo de abertura del palo de la mayor al eje central del casco para evitar que la escota se trabe con algún obstáculo por ejemplo sobre la cubierta.

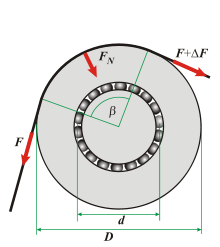

Además una vela del tamaño de aquella de mi velero ejerce una fuerza bastante grande sobre la escota, cuando el viento presiona la vela y la escota evita que se siga abriendo. El efecto de esa fuerza de tiro es el torque que la escota ejecuta sobre el motor que acciona el tambor de la escota. El radio de ese tambor entre como factor en el cómputo del torque:

T = F * radio del tambor

Un amigo aquí en Alemania compró un winche especial para veleros que requieran mover bastante escota, 140cm y donde la presión del viento crea un torque grande, gastando casi 400,- Euros por winche con un tambor para la escota cónico. Aquí para recordar, una foto ya bastante vieja donde muestro el modelo con la vela que he previsto:

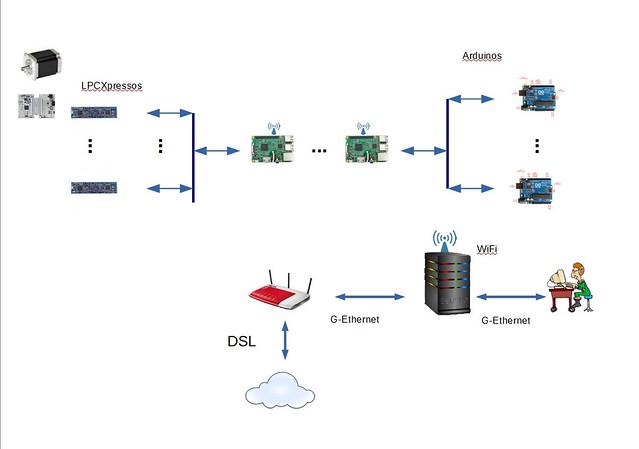

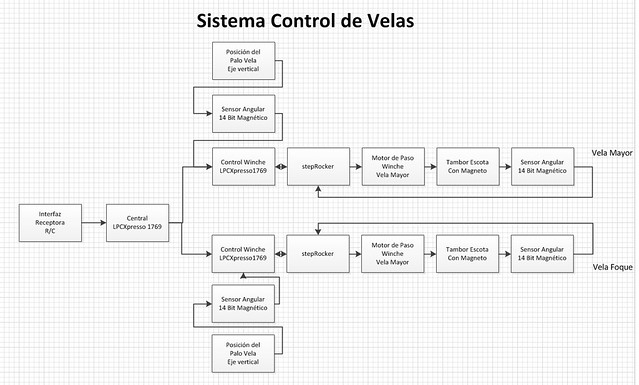

Como resultado de tratar de presentar de forma simplificada la estructura de mis sistema de control de escotas a un amigo y como consecuencia de bastantes iteraciones que me permitieron avanzar en desarrollar una vista sistemática del sistema pude crear el siguiente gráfico:

El gráfico se explica como sigue:

El sistema me permite controlar en paralelo la vela mayor y la foque, por lo cual 2 sistemas equivalentes de los que resulta la simetría. A la izquierda el bloque indica el receptor del radio control que recibe la información sobre la posición del stick de control en la emisora. En un sistema de radio control el el receptor, sea análogo o digital y que como resultado hace disponible una señal PWM que se repite 50 veces por segundo y donde el largo del pulso da referencia de la posición del control en la emisora. Servos usan su electrónica para así encontrar la posición correspondiente del servo. Si se usa sistemas alternativos como los XBee Pro, entonces ya se recibe esa información de forma digital.

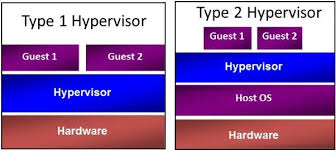

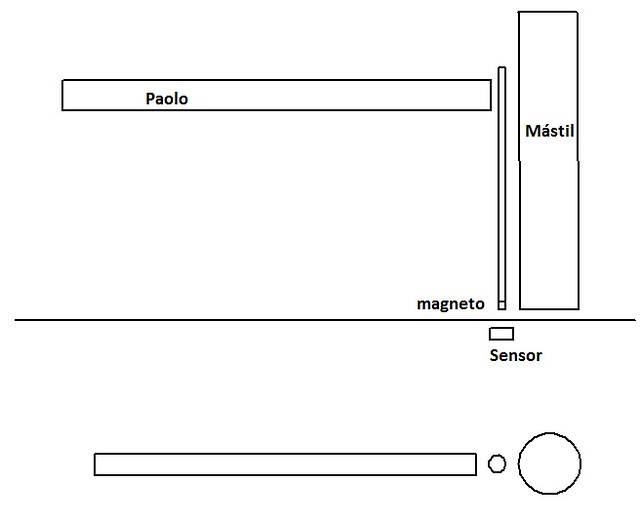

Como mi velero, fuera del sistema de control de escotas contiene múltiples sistemas adicionales, como también hay que controlar el timón esos datos son suministrado a una placa que denomino central y que se encarga de dar las informaciones requeridas a los diversos subsistemas. Aquí solo miramos el subsistema de control de escotas y allí solo al superior, asumiendo que este es el responsable para el control de la escota del palo de la vela mayor. El siguiente bloque representa la "inteligencia" de ese subsistema y que por su bajo costo económico y sus pequeñas dimensiones físicas escogí la placa LPCXpresso1769, siendo el microprocesador un LPC1769, un ARM Cortex M3 que contiene la periferia del decodificador de cuadratura, función que requiero para aprovechar la interfaz correspondiente del sensor angular magnético de la empresa Austria Micro systems, abreviado AMS. Ese sensor angular está montado como lo muestra la gráfica siguiente:

Pido excusas por los errores tipográficos. El palo de la vela mayor esta conectado de forma fija a un eje vertical que es girado siempre que el palo de la vela mayor gira. Ese eje vertical va hasta muy cerca de la superficie de la cubierta y tiene en ese cabo un magneto de mínimo 8mm de diámetro:

En el gráfico se puede ver, que los polos del magneto se encuentran en hemisferios opuestos, creando un campo magnético que el sensor puede monitorear, dando así el dato sobre giros del magneto. La distancia vertical entre el magneto y el sensor debe ser entre 2 y 1 mm y mantener esa distancia de forma muy, pero muy constante. Por otro lado hay que considerar que al montar el velero al borde del lago hay que iniciar el sistema de forma adecuada. Por eso el magneto sobre el cabo próximo a la cubierta va montado de forma que me sea posible girarlo en relación al eje. Así, cuando monto el velero, pongo el palo de la mayor al ojo en la posición central y giro de forma manual el dispositivo en el cual pongo el magneto hasta que el monitoreo por el sensor angular reconozca que este está alineado de tal forma que el índice que es activado una vez cada 360° de giro, se encuentre en la posición adecuada iluminando entonces un LED.

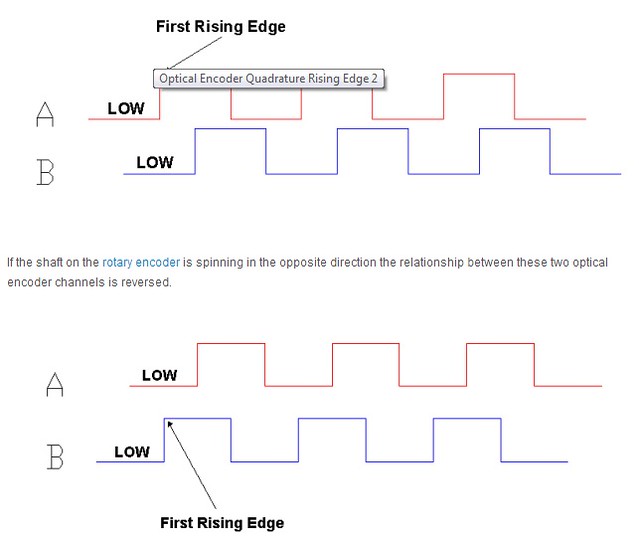

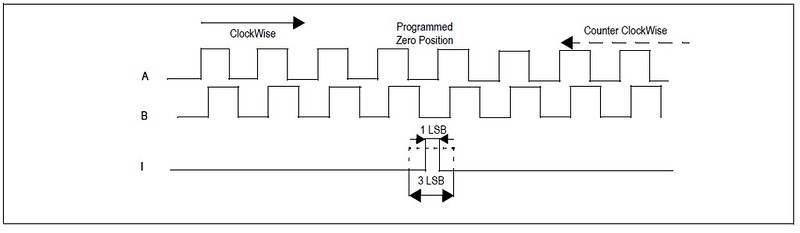

Para entender est hay que saber como funciona la codificación de cuadratura que es monitoreada por la periferia correspondiente del controlador LPC1769. La interfaz de esa periferia contiene, al igual que el sensor angular, 3 señales, A, B Y Z o Índice:

Así, cada vez que el palo de la mayor pase por la posición central perpendicular sobre el eje central del casco, la señal "I" es activada y la software puede volver a calibrarse, evitando así la acumulación de errores angulares de la software. La relación entre las señales "A" y "B", cual ocurre primero, indica la dirección de giro y dentro de la periferia de cuadratura del LPC1769 la variable que monitorea la posición del palo es aumentada o disminuida por una posición. La parte mas avanzada de AMS y donde se va a ver la ampliación de productos correspondientes en el 2015 es de 16 bits, respectivamente 14 bits. Que nos dice esto? Pues bien, por giro de 360° el sensor angular registra 16 bits de posiciones diferentes o ángulos. la forma de calcular mentalmente el significado es sencillo si se considera que:

10 bits equivalen 1014 posiciones y

6 bits 64 posiciones, 4 bits 16 posiciones!

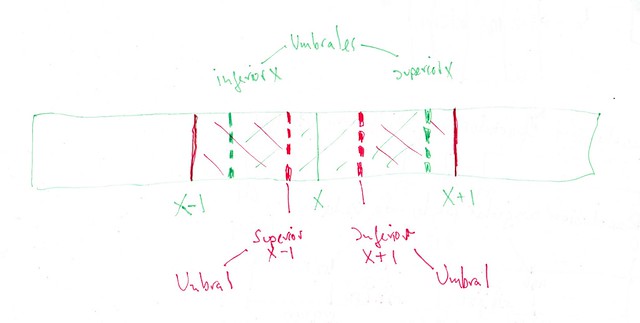

De allí, 14 bits de resolución por giro de 360° son 1024 x 16, 16 bits 1024 x 64 posiciones. Como para monitorear la posición del palo solo se require monitorear el ángulo por 90°, o la cuarta parte del giro completo de 360°, el sensor de 14 bits no da 4x1024 posiciones o 90/4096 = 0,022° entre posición y posición, el sensor de 16 bits monitorea 0,0055°. resulta que el dato digital suministrado por el sensor angular siempre tiene 2 bits o el divisor de 4 menos resolución. Si el dato se extrae analizando o un valor análogo, PWM o si se lee el valor en el registro correspondiente dentro del sensor, el máximo de resolución es alcanzado! esa 2 tipos de datos son equivalentes a la función de monitoreo de posición incremental, la resolución baja y absoluta, la resolución menor. La periferia de decodificación incremental que usa las señales "A", "B" e "I" exclusivamente la uso para monitoreo de la posición del palo de la vela y la periferia la monitorea de forma independiente de la ejecución del controlador. La posición de alta resolución, la posición absoluta, no sabe de múltiples giros, esa la usa para implementar umbrales. Los siguientes gráficos los utilizo para explicar el asunto:

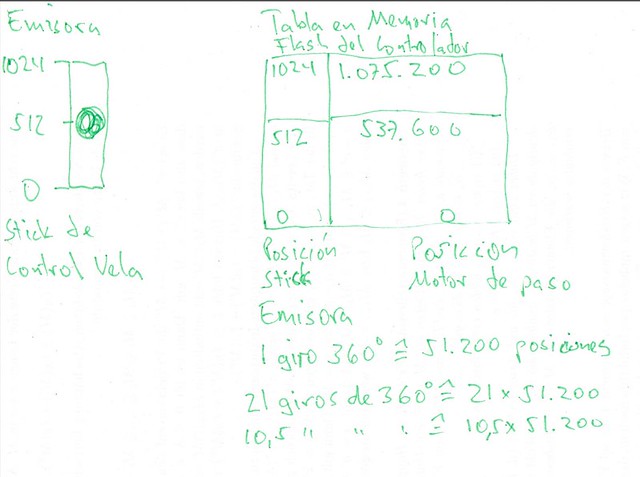

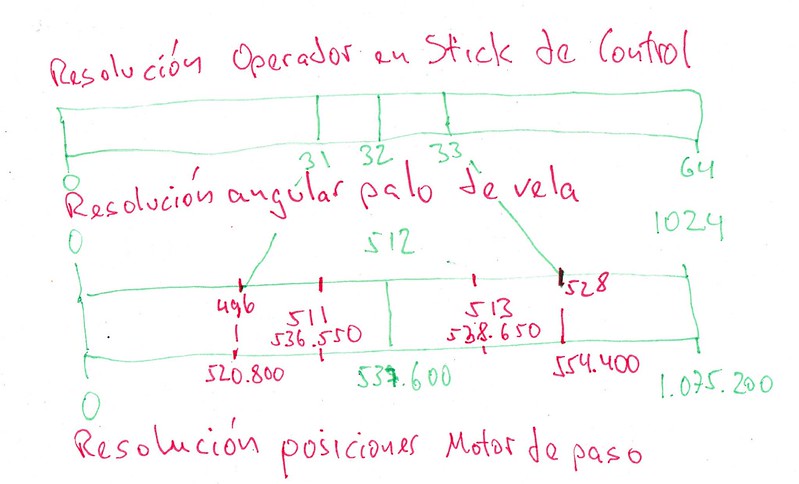

Este gráfico muestra a la izquierda la relación entre los valores digitalizados midiendo el largo del pulso PWM del canal del receptor y la posición de la palanca de control de la emisora. Dependiendo de la frecuencia del tic del contador en el microcontrolador que se inicia cuando empieza el pulso recibido en la señal del canal del receptor del radio control en el momento, la resolución al digitar el largo del pulso varía. En este gráfico asumí 1024 posiciones detectables de la palanca de control de la emisora. todos me van a confirmar que aún el piloto mas sensible no es capaz de conscientemente poner la palanca de control en una de 1024 posiciones, por lo que este ejemplo para facilitar los cálculos uso 1024 posiciones, pero igual se podrían implementar solo 512 o 256 posiciones diferentes. El controlador de la central en el modelo monitorea todos los canales del receptor y digitaliza el largo del pulso con un valor entre 0 y 1024. En la programación decidimos que variación es considerada sin cambiar de valor, por ejemplo 512 es la posición central, pero podríamos asumir que cualquier valor entre 500 y 524 es considerado igual a 512 y igual a ser el valor de la palanca de control el la emisora en la posición central esos 2 valores son llamados umbral superior e inferior respectivamente. ese valor 512 es usado para entrar en una tabla de datos grabada en la memoria flash del controlador. Eso es lo que la tabla a la derecha del gráfico explica.

Así, si el controlador de la central, el segundo bloque del gráfico del sistema de control de escotas de la derecha registra que el valor recibido para la palanca de control en la emisora no ha cambiado, el no pasa ese dato a la otra placa encargada de controlar el motor de paso. Así reduzco el tráfico de datos entre las placas! La tabla en el gráfico arriba indica que entre el valor digitalizando la información sobre la posición de la palanca de control en la emisora y la posición del motor de paso que gira el tambor de escota hay una relación fija.

La placa LPCXpresso1769 recibe de la placa que conforma la central en el modelo la información sobre que posición del motor de paso equivale a la posición de la palanca de control en la emisora! Ese valor representa el valor que define el máximo ángulo hasta el cual el palo de la vela mayor tiene permiso de abrirse a razón de lo que hace el usuario en su emisora, tal cual estamos acostumbrados!

Para eso hay que explicar la función del motor de paso haciendo girar el tambor que define cuanta escota es soltado o recogida:

Aquí vemos el tambor de escota montado al motor de paso, el tambor aun no acabado por problemas que tengo con la fresadora. Este tambor tendrá una circunferencia sobre la cual enrolla o desenrolla la escota de 400mm, así que un giro del motor de paso suelta o colecta 400mm de escotas. de allí resulta que 21 revoluciones de 360° enrollan o desenrollan los 840cm de escota que quiero poder alargar o acortar la escota. En la tabla anterior grabada en la memoria flash del controlador de la "central" la posición de la palanca de control en la emisora define hasta que posición el motor de paso con el tambor tiene peremisode girar para limitar la medida por la cual se abre la vela mayor del modelo. El motor de paso da 200 pasos completos por giro de 360° y 256 micropasos por cada paso completo, de lo que resultan 200 * 256 = 51.200 posiciones posibles por giro de 360° y esto multiplicado por 21 da el total de posiciones posibles o 51.200 * 21 = 1.075.200 posiciones diferentes o largos diferentes de la escota. Así vemos que el motor de paso tiene mas de 1 millón de posiciones diferentes definiendo el largo de la escota, cuando el sensor angular solo conoce 4096 posiciones monitoreables del palo de la vela.

De allí resulta que el motor de paso tiene mucho campo para implementar una posición adecuada y una forma de moverse entre posiciones para permitir adaptar el largo de la escota.

Este gráfico muestra la relación entre la palanca de control de la emisora hasta la posición del motor de paso. creo que muy bien presenta las relaciones y las magnitudes de variación disponibles en cada paso.

Este último gráfico muestra la relación entre posiciones del palo de la vela mayor por ejemplo en verde, siendo "X" la posición actual provista por el sensor angular usando la periferia de cuadratura en el controlador con la resolución de 2 bits inferior a aquella posible usando los datos de posición absoluta. "X-1" en la posición inmediatamente vecina a la posición actual del palo de la vela, "X+1", la posición vecina opuesta! La razón de ser de los umbrales y las repercusiones en la eficiencia energética de la función de control de escotas son lo que me llevó a descubrir el método de diseño por modelación, a reflexionar sobre el y sus posibilidades e implicaciones, por ejemplo en lo que se refiere a la eficiencia energética y a decidir sobre opciones del diseño del sistema. Las componentes electrónicas que uso para el control del motor de paso son de una empresa llamada "Trinamic" y que por ejemplo ofrece la placa "stepRocker" con un sistema de desarrollo, se llaman esos IDE o "Integrated Development Environment", que permite controlar parámetros cuyo impacto en la función del motor de paso son impresionantes:

http://www.flickr.com/photos/hellmut1956/9132690853

Perdonen que el video sea comentado por mi de tal mala calidad y en inglés! Pero les da la posibilidad participar como descubrí que tan veloz el motor de paso es capaz de girar y ademas les da la posibilidad de ver como a diferentes velocidades el motor de paso hace mas o menos ruido, vibraciones. Este video fue generado hace algún tiempo grabando mis experimentos al tratar de entender las relaciones entre ciertos parámetros y la función del motor de paso y donde a mi gran sorpresa llegue a alcanzar una velocidad muy alta. esto, para quién no sabe de motores de paso es impresionante si se recuerda que ese motor de paso lo puedo hacer mover entre cualquiera de las mas de 1 millón de posiciones posibles siendo operado como motor en mi diseño. Estos experimentos se limitaban a observar el comportamiento del motor de paso operando sin carga de torque y a solo 25/26 VDC y girando de forma continua. las componentes de trinamic hacen posible influenciar mucho mas parámetros y durante la reciente feria "Electronica" en Munich tuve ocasión de informarme sobre la evolución de sus productos y la introducción de productos nuevos con mas posibilidades in influenciar la operación del motor de paso. Ya iré a presentar esto mas tarde. Pero lo que también resulta de esto es que resulta poco factible realmente encontrar de forma empírica experimental el óptimo de los valores de los parámetros y de decidir por ejemplo si sigue siendo de uso proveer el motor de paso con un freno mecánico, que suelta aplicándole una tensión de 24 VDC. Por eso la tecnología de diseño por modelación y la descripción del sistema usando las capacidades de la lengua "Modelica" en conjunto por ejemplo con la software "Mathematica" y "SystemModeller" de Wolfram.com brinda la oportunidad de entender a mucho mayor detalle implicaciones de decisiones en el diseño y encontrar una solución energéticamente óptima. esto permitiría una implementación con mucho menos capacidad de batería que la que he provisto para este proyecto.