El pegamento los vende en canceleria de aluminio hay de 5 minuto y 12 hora o 24 hora y sabe como funcionas los remaches?

Construción Voilier según planos

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Hola amigo hellmult.

El pegamento los vende en canceleria de aluminio hay de 5 minuto y 12 hora o 24 hora y sabe como funcionas los remaches?

El pegamento los vende en canceleria de aluminio hay de 5 minuto y 12 hora o 24 hora y sabe como funcionas los remaches?

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola Genaro, pues a mi no me resulto ninguna pegadura y eso que intente muchísimos pegantes especiales. hablan mucho de los pegantes, pero a la hora de la verdad ninguno realmente sirve. Lo de los remaches ya lo estoy practicando como lo publicaré en breve. Yo uso los remaches para fijar las partes de acero inoxidable que uso para atornillar la cubierta al casco. Lo que hago para evitar un posible estrés de las uniones con remache es bnar la base en resina de epoxi para evitar que las uniones se aflojen por posibles movimientos d ela unión, ya que la base sobre la que restan estas partes y el fono de aluminio no son siempre totalmente planas.

Lo que no he visto aún son esos "palos" que se ven en las fotos de la construcción del bote en aluminio. Aquí en este hilo ya he presentado como son los remaches que uso. Se que son unos remaches especiales para usar cuando no se tiene buen acceso a ambos lados de la unión. En mi época de estudiante de universidad como estudiante de la carrera de ingeniero mecánico trabajé con los remaches "normales" en la sección de latonería de la empresa constructora de cohetes y aviones Dornier, muy conocida por el gignatesco avión acuatico. Allí se ponía una contraparte por detras y con una herramienta neumática se golpeaba del otro lado para deformar la cabeza del remaches y así realizar la unión!

Lo que no he visto aún son esos "palos" que se ven en las fotos de la construcción del bote en aluminio. Aquí en este hilo ya he presentado como son los remaches que uso. Se que son unos remaches especiales para usar cuando no se tiene buen acceso a ambos lados de la unión. En mi época de estudiante de universidad como estudiante de la carrera de ingeniero mecánico trabajé con los remaches "normales" en la sección de latonería de la empresa constructora de cohetes y aviones Dornier, muy conocida por el gignatesco avión acuatico. Allí se ponía una contraparte por detras y con una herramienta neumática se golpeaba del otro lado para deformar la cabeza del remaches y así realizar la unión!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola amigos

Finalmente tengo algo que contar sobre la construcción de mi velero. El pasado año lo he pasado investigando y trabajando para adquirir los conocimientos y estudiar las diferentes posibilidades que resultan visibles ahora en un primer paso en las imágenes que siguen!

Como siempre favor ir a mi sitio en flickr.com para ver las imágenes en alta resolución!

La primera imagen muestra las partes que han hecho posibles el avanze!

A la izquierda ven la parte mecanizada con mi fresa de acero inoxidable con las 3 perforaciones. Las externas, a la izquierda y derecha tienen un diámetro de 2,5 mm, el diametro exigido para el uso de los remaches con un diámetro de 2,4 mm. La perforación central tiene un diámetro de 2,6 mm y una ampliación a un diámetro de 3 mm en los primeros 2 milímetros de profundidad.

Recuerdan los problemas que tuve y que gracias a las ayudas en este y otro foro pude sobreponer acabando con un poco mas de conocimientos. Los problemas discutidos fueron las virutas y el otro mi incapacidad de cortar la rosca pues se me dañaban los machos. El problema de las virutas lo he podido reducir haciendo rotar la fresa a una velocidad menor, quitando mas material en cada pasada de la fresa y usando un aceite especial para cortar mecanizar acero inoxidable. El problema de cortar las roscas se resolvió usando un macho especial para acero inoxidable, el aceite especial y finalmente reduciendo la longitud de la rosca de 5 mm a solo 3 mm perforando con una broca de 3 mm la perforación de 5 mm de profundidad dejando los 2,6 mm solo en los 3 milímetros inferiores. He podido verificar la importancia de esto cuando traté, por pereza, cortar la rosca a todo el largo de 5 mm con los efectos conocidos. Queda por aportar a este tema que el uso del taladro manual a batería para hacer girar el macho corta roscas y no la herramienta manual que usaba. Un amigo en un foro alemán hizo un comentario que explica muy bién una de las ventajas de usar una herramienta eléctrica y no el modo manual. La fricción entre 2 objetos cuando están moviendose es mucho menor a la fricción para hacer que los objetos empiezen a deslizarse. El taladro a batería permite regular el torque máximo y hace del corte de la rosca un dezlisamiento continuo reduciendo así la fricción y como resultado el torque requerido!

Debajo de la pieza de acero vemos el remache que uso que es ideal para cuando solo se tiene acceso de un lado y debajo vemos una pieza con el remache incrustado. Si lo miran en detalle, por ejemplo yendo a mi sitio en Flickr.com con las fotos de alta resolución muestra el remache, como se deforma y así mantiene 2 partes unidas entre sí! Es es la parte del atornillamiento de la cubierta al casco desde el punto de vista del casco.

Aquí pueden ver la imagen con la pieza de acero puesta en su posición en la vara de aluminio con perfil “U”. En la pieza a la izquiera ven una con los 2 remaches puestos, se ven como 2 arandelas de color aluminio, que es como aparecen los remaches al aplicarlos con la herramienta, que estruja el cilindro de aluminio en la parte inferior, deformandolo y asi fijando 2 piezas entre si. Aquí la imagen de la herramienta: Pueden ver que en la punta tiene una parte plateada y en la parte lateral se ven 3 partes plateadas similares. Cada una de estas partes es el adaptador para el uso de la herramienta con remaches de otro diámetro, siendo el de 2,4 mm la parte con el diámetro mas pequeño y este lo he enrorscado en la punta. La herramienta es barata y se consigue en las tiendas de herramientas. No vale la pena comprarla con un set de remaches, pues la mayoría de estos remaches nunca los utilisaremos.

El tema de los remaches es un arte propio. Eisten estos en una multitud de variantes, siendo el diámetro del remache solo uno de esos. Desafortunadamente en 2,4 mm existen mucho menos variantes, hubiera perferido un remache de un material mas fuerte, pero solo existe en la combinación tubo de aluminio y la vara central de acero. Ya he tenido que hacer la experiencia que las fuerzas que puede recibir el remache no son muy altas y los remaches se dañan soltando las partes a unir. Existe otro problema y es que el remache debe ponerse de tal forma que las partes unidas no presenten espacio vacio entre si y que no se puedan mover. Cunado las 2 superficies de los cuerpos a unir no son totalmente planas y paralelas sin espacio entre si, entonces el remache se deforma npo en la parte inferior fijando los 2 cuerpos entre si, sino en el espacio vacio entre si agrandando lo y la pieza muestra como en el ejemplo de la primera imagen el remache puesto en solo la parte supeerior. Así ahora saben porque tengo esa muestra! Esto exige laboriosamente trabajar las partes a unir. Como este método es usado por mi después de que otros métodos presentados antes fallaron, esto exige quitar restos de masilla cerámica y de resina de epoxi que he usado antes. Un trabajo tedioso y lento.

Mi intención por lo tanto es que después de fijar las partes con los remaches pondré resina de epoxi en la base fijando la parte de acero e impedir que esta pueda moverse y asi deformar el aluminio del remache soltandolo. Queda otra alternativa a la que solo voy a recurrir si esto falla y es reemplazar los remaches por tornillos. Le doy su chance al remache!

Debajo ven otra parte que ya conocen, y son las partes mecanizadas en mi torno, donde tuve el problema de mecanizar la perforación interna en el lado con el diámetro mayor. Para ayudar a recordarlo, la broca con la que trate de hacer esto era jalada por el latón haciendo así imposible el control eacto requerido para limitar la produndidad. Resulta que en tornos no es posible fijar el cono de la contraparte atornillandola como se conoce de las fresas, por lo cual solo la fricción entre los conos se opone a que el cono introducido sea sacado de su posicióm cuando la broca tira. Con algunos consejos y dañando alguna de las partes logre 15 partes buenas de las 26 que había preparado. He puesto junta a la parte mecanizado el tornillo que introduzco en la perforación y que tiene el diámetro adecuado para que la cabeza del tornillo justamente se pueda introducir. La rosca del tronillo sale por el lado inferior de la pieza de latón y se atornilla en la parte de acero que muestro en esta imagen y que se encuentra fijada en el casco.

En esta imagen pueden ver las partes de latón en sus posiciones en la cubierta. Son 13 de estas partes por lado. Una contribución de un forero en un sitio de robótica aquí en Alemania ha vuelto a descubrir un posible problema de estos trabajos, es la tensión eléctrica entre partes de diferentes metales conduciendo a un flujo de corriente que oxida y por lo tanto daña las partes. Alguien tiene conocimientos y experiencias al respecto? Para explicar a aquellos que no conocen la causa de un posible problema. Baterías usan este efecto. Por su naturaleza física y química materiales metálicos puestos en un medio que permite el flujo de corriente tienen una tensión entre si que es este caso empieza a fluir. Si en un objeto metálico uso metales de diferente índole entonces este efecto, si es “adecuado”, hara que fluja una cierta corriente lo que lleva a una oxidación de los metales en cuestión dañandolos así. Como pueden ver en la imagen uso partes de latón mecanizadas en el torno que luego pongo en la estructura de aluminio. Si como efecto de una acción como la escrita aquí el aluminio y/o el latón se dañan y el resultado visible y efectivo a un plazo relativamante corto es que la fijación de la cubierta al casco se vuelva permeable y permita la entrada de agua y al final convirtiendo el velero en basura! Este posible problema tengo que entenderlo y valorarlo para decidir como seguir!

La razón para estas piezas mecanizadas en el torno y el uso de latón son 2. La primera es que estas partes que contienen los tornillos usados para unir la cubierta al casco con una presión continua e igual a lo largo de toda la superficie de contacto, logrando así que la cinta de caucho evite la entrada de agua. El uso de latón se debe a que quiero que las partes metálicas en la cubierta tengan el color de latón y no el plateado de aluminio. Aún es tiempo de cambiar esto, pero lo lamentaría mucho, y probablemente ya encontraría el método de oculatar el aluminio. Pero queda el material del tornillo que tenía pensado usar de acero inoxidable, otro metal que puede causar los mismos efectos entre si, el aluminio y el latón!

Esta imagen que muestra en detalle la colocación de las piezas de latón sobre la cubierta la quiero utilizar para resaltar otro de los retos en este punto!

Como pueden ver en la primera pieza a la izquierda a pesar de mis esfuerzos de posicionar la perforación de la rosca en la pieza de acero exactamente donde se encontraba el dispositivo usado anteriormente y de marcarlo en el casco como indicación visual, la pecisión no fue suficiente. Se ve el hueco junto a la base en el aluminio! He puesto mas enfasis en asegurar que la posición de la rosca resultara tal que en la cubierta con el acabado final todas las aberturas, ver abertura arriba de la pieza de latón, estuvieran exactamente a la misma “altura” a ambos lados de la cubierta en referencia a eje central del casco y simétricamente a la misma distancia lateral de la línea central de la cubierta, pues los listones de chapa de madera que serán usados en la cubierta para darle su acabado final harán visibles sin misericordia cualquier error de posicionamiento! Parte de este esfuerzo será el posicionamiento del listón de madera de caoba que bordará la cubierta:

El otro problema muy relacionado con el anterior es posicionar la pieza de latón con tal precisión sobre la rosca en la pieza de acero inoxidable, que un tornillo introducido en la pieza de latón encuentre la rosca y así se pueda atornillar. Poner un tornillo M3 en una rosca M3 requiere de una exactitud muy alta, pues la perforación para la cabeza del tornillo apenas permite introducirlo y la perforación en la pieza de latón que sale abajo exactamente da lugar a la parte del tornillo M3 con la rosca. Sin casi juego alguno el tornillo no puede moverse para buscar la rosca, sino que tiene que llegar exactamente a la posición deseada. Esto, entre otras, se debe a que quiero evitar que agua pueda penetrar en el casco por estos lugares, son 26 en total! Pero, y de igual importancia, porque se lo insatisfactorio que resulta tener problemas en enroscar un tornillo cuando monte la cubierta al casco!

En la foto pueden ver, que he atornillado la cubierta por el método previsto, pues las piezas de latón están sueltas y he estado adaptando el orificio para tener éxito. El resultado por lo tanto es que en esta fase puedo determinar con máxima exactitud la posición deseada de cada pieza de latón. El problema es como fijarlo de forma permanente en esta posición, pues al desatornillar se pierde la información de la posición adecuada! Lo que tengo que determinar ahora es como proseguir y tengo varias ideas que quiero presentarles y quizá un experto me de su recomendación!

1. Variante:

Uso una chapa de aluminio o de latón rectangular y con una perforación tal que el diámetro grande de la pieza de latón quepa justamente. Soldo la chapa a la pieza de latón, adapto la forma de la chapa a que quepa en la posición deseada y la atornillo a la estructura de aluminio de la cubierta cuando tenga en su interior el tornillo atornillado en la rosca en el casco.

Así logro varias cosas:

a. La pieza de latón es fijada en la posición correcta cuando esta ha sido atornillada al casco como lo muestra la foto arriba.

b. El proceso de soldar se limita a dos partes:

Primero a solo la chapa y la pieza de latón, siendo el conjunto pequeño y así facilitando la tarea de calentar las partes a la temperatura exigida para la soldadura.

Segundo, después de soldar, darle el acabado deseado al conjunto, lo puedo atornillar, sabiendo de tener la posición perfecta.

Tercero es que después puedo llenar los huecos creados para encontrar la posición con soldadura de aluminio sin tener temer que el conjunto cambie de posición y con la chapa limitando el flujo del material de soldadura al rellenar los huecos. Queda entender el riesgo final que el conjunto vuelva a desoldarse durante este proceso, pero creo poder evitarlo poniendo un difusor de calor en contacto con el conjunto y así manternerlo algo más frio que el de la soldadura evitando que se suelte.

2. Variante

Soldar la pieza de latón a la cubierta de aluminio directamente, sin la chapa de la primera variante, usando una chapa de aluminio para fijar la pieza de latón en su posición durante el proceso de soldadura. Esta chapa tendría una perforación igual a la de la primera variante, y tambien se atornillaría a la cubierta como en la variante 1, pero sin formar un conjunto con esta. Después de soldar la desatornillaría y quitaría, siendo utilizada hasta tener las 26 piezas de latón soldadas a la cubierta. La ventaja de este método es mas significativa de lo que parece, pues temo tener que usar latón para la chapa en la variante 1, y latón tiene un peso considerablemente mas alto que el de aluminio, y eso por 26 piezas da un peso muy considerable. Si logro soldar latón y aluminio para formar el conjunto de variante 1, entonces esto parece ser la solución mas apropiada.

Quiero informar de otro detalle que ha resultado de mis investigaciones.

En este tarro hay una pasta reusable de la consistencia similar a vaselina, que permite evitar que el calor aplicado a un objeto fluja y caliente el objeto completamente. El problema que he tenido en el pasado ha sido que mis soldadores no creaban suficiente energía calorífica para que los objetos a soldar tomaran la temperatura deseada o que demoraba demasiado tiempo destruyendo la estructura del metal. Esta pasta, como pude verificar al comprarla en una feria, evita esto. Pude tener una plancha de acero calentada al rojo vivo en un extremo con la mano a solo unos 3 centímetros de distancia, habiendose aplicado la pasta a la barra de metal en toda su circunferencia entre mi mano y el lugar al rojo vivo. El metal en mis manos casi que quedo frio, solo un muy leve aumento de la temperatura. Soldando la gran estructura de aluminio de la cubierta de velero es como tratar de calentar las partes con un gigantesco difusor de calor conectado. Usando esta pieza espero poder aislar el calentamiento a la región donde quiero aplicar la soldadura. Veremos!

El sector de la electrónica lo he abandanado ahora hasta que me dedique a hacer y poner los receptáculos para los LEDs que iluminarán la cubierta del velero deforma indirecta. Lo que mas satisfación me da, es que ahora, habiendo resuelto casi todos los problemas, con la excepción del posible problema de los diversos metales y el flujo de corriente, el velero hará un avanze considerable en el aspecto visual. Tengo desde hace un año el objetivo de finalmente poder poner la falsa cubierta de madera triplex para ver la cubierta forrada! Se que no será antes de año nuevo, pero si este invierno!

Finalmente tengo algo que contar sobre la construcción de mi velero. El pasado año lo he pasado investigando y trabajando para adquirir los conocimientos y estudiar las diferentes posibilidades que resultan visibles ahora en un primer paso en las imágenes que siguen!

Como siempre favor ir a mi sitio en flickr.com para ver las imágenes en alta resolución!

La primera imagen muestra las partes que han hecho posibles el avanze!

A la izquierda ven la parte mecanizada con mi fresa de acero inoxidable con las 3 perforaciones. Las externas, a la izquierda y derecha tienen un diámetro de 2,5 mm, el diametro exigido para el uso de los remaches con un diámetro de 2,4 mm. La perforación central tiene un diámetro de 2,6 mm y una ampliación a un diámetro de 3 mm en los primeros 2 milímetros de profundidad.

Recuerdan los problemas que tuve y que gracias a las ayudas en este y otro foro pude sobreponer acabando con un poco mas de conocimientos. Los problemas discutidos fueron las virutas y el otro mi incapacidad de cortar la rosca pues se me dañaban los machos. El problema de las virutas lo he podido reducir haciendo rotar la fresa a una velocidad menor, quitando mas material en cada pasada de la fresa y usando un aceite especial para cortar mecanizar acero inoxidable. El problema de cortar las roscas se resolvió usando un macho especial para acero inoxidable, el aceite especial y finalmente reduciendo la longitud de la rosca de 5 mm a solo 3 mm perforando con una broca de 3 mm la perforación de 5 mm de profundidad dejando los 2,6 mm solo en los 3 milímetros inferiores. He podido verificar la importancia de esto cuando traté, por pereza, cortar la rosca a todo el largo de 5 mm con los efectos conocidos. Queda por aportar a este tema que el uso del taladro manual a batería para hacer girar el macho corta roscas y no la herramienta manual que usaba. Un amigo en un foro alemán hizo un comentario que explica muy bién una de las ventajas de usar una herramienta eléctrica y no el modo manual. La fricción entre 2 objetos cuando están moviendose es mucho menor a la fricción para hacer que los objetos empiezen a deslizarse. El taladro a batería permite regular el torque máximo y hace del corte de la rosca un dezlisamiento continuo reduciendo así la fricción y como resultado el torque requerido!

Debajo de la pieza de acero vemos el remache que uso que es ideal para cuando solo se tiene acceso de un lado y debajo vemos una pieza con el remache incrustado. Si lo miran en detalle, por ejemplo yendo a mi sitio en Flickr.com con las fotos de alta resolución muestra el remache, como se deforma y así mantiene 2 partes unidas entre sí! Es es la parte del atornillamiento de la cubierta al casco desde el punto de vista del casco.

Aquí pueden ver la imagen con la pieza de acero puesta en su posición en la vara de aluminio con perfil “U”. En la pieza a la izquiera ven una con los 2 remaches puestos, se ven como 2 arandelas de color aluminio, que es como aparecen los remaches al aplicarlos con la herramienta, que estruja el cilindro de aluminio en la parte inferior, deformandolo y asi fijando 2 piezas entre si. Aquí la imagen de la herramienta: Pueden ver que en la punta tiene una parte plateada y en la parte lateral se ven 3 partes plateadas similares. Cada una de estas partes es el adaptador para el uso de la herramienta con remaches de otro diámetro, siendo el de 2,4 mm la parte con el diámetro mas pequeño y este lo he enrorscado en la punta. La herramienta es barata y se consigue en las tiendas de herramientas. No vale la pena comprarla con un set de remaches, pues la mayoría de estos remaches nunca los utilisaremos.

El tema de los remaches es un arte propio. Eisten estos en una multitud de variantes, siendo el diámetro del remache solo uno de esos. Desafortunadamente en 2,4 mm existen mucho menos variantes, hubiera perferido un remache de un material mas fuerte, pero solo existe en la combinación tubo de aluminio y la vara central de acero. Ya he tenido que hacer la experiencia que las fuerzas que puede recibir el remache no son muy altas y los remaches se dañan soltando las partes a unir. Existe otro problema y es que el remache debe ponerse de tal forma que las partes unidas no presenten espacio vacio entre si y que no se puedan mover. Cunado las 2 superficies de los cuerpos a unir no son totalmente planas y paralelas sin espacio entre si, entonces el remache se deforma npo en la parte inferior fijando los 2 cuerpos entre si, sino en el espacio vacio entre si agrandando lo y la pieza muestra como en el ejemplo de la primera imagen el remache puesto en solo la parte supeerior. Así ahora saben porque tengo esa muestra! Esto exige laboriosamente trabajar las partes a unir. Como este método es usado por mi después de que otros métodos presentados antes fallaron, esto exige quitar restos de masilla cerámica y de resina de epoxi que he usado antes. Un trabajo tedioso y lento.

Mi intención por lo tanto es que después de fijar las partes con los remaches pondré resina de epoxi en la base fijando la parte de acero e impedir que esta pueda moverse y asi deformar el aluminio del remache soltandolo. Queda otra alternativa a la que solo voy a recurrir si esto falla y es reemplazar los remaches por tornillos. Le doy su chance al remache!

Debajo ven otra parte que ya conocen, y son las partes mecanizadas en mi torno, donde tuve el problema de mecanizar la perforación interna en el lado con el diámetro mayor. Para ayudar a recordarlo, la broca con la que trate de hacer esto era jalada por el latón haciendo así imposible el control eacto requerido para limitar la produndidad. Resulta que en tornos no es posible fijar el cono de la contraparte atornillandola como se conoce de las fresas, por lo cual solo la fricción entre los conos se opone a que el cono introducido sea sacado de su posicióm cuando la broca tira. Con algunos consejos y dañando alguna de las partes logre 15 partes buenas de las 26 que había preparado. He puesto junta a la parte mecanizado el tornillo que introduzco en la perforación y que tiene el diámetro adecuado para que la cabeza del tornillo justamente se pueda introducir. La rosca del tronillo sale por el lado inferior de la pieza de latón y se atornilla en la parte de acero que muestro en esta imagen y que se encuentra fijada en el casco.

En esta imagen pueden ver las partes de latón en sus posiciones en la cubierta. Son 13 de estas partes por lado. Una contribución de un forero en un sitio de robótica aquí en Alemania ha vuelto a descubrir un posible problema de estos trabajos, es la tensión eléctrica entre partes de diferentes metales conduciendo a un flujo de corriente que oxida y por lo tanto daña las partes. Alguien tiene conocimientos y experiencias al respecto? Para explicar a aquellos que no conocen la causa de un posible problema. Baterías usan este efecto. Por su naturaleza física y química materiales metálicos puestos en un medio que permite el flujo de corriente tienen una tensión entre si que es este caso empieza a fluir. Si en un objeto metálico uso metales de diferente índole entonces este efecto, si es “adecuado”, hara que fluja una cierta corriente lo que lleva a una oxidación de los metales en cuestión dañandolos así. Como pueden ver en la imagen uso partes de latón mecanizadas en el torno que luego pongo en la estructura de aluminio. Si como efecto de una acción como la escrita aquí el aluminio y/o el latón se dañan y el resultado visible y efectivo a un plazo relativamante corto es que la fijación de la cubierta al casco se vuelva permeable y permita la entrada de agua y al final convirtiendo el velero en basura! Este posible problema tengo que entenderlo y valorarlo para decidir como seguir!

La razón para estas piezas mecanizadas en el torno y el uso de latón son 2. La primera es que estas partes que contienen los tornillos usados para unir la cubierta al casco con una presión continua e igual a lo largo de toda la superficie de contacto, logrando así que la cinta de caucho evite la entrada de agua. El uso de latón se debe a que quiero que las partes metálicas en la cubierta tengan el color de latón y no el plateado de aluminio. Aún es tiempo de cambiar esto, pero lo lamentaría mucho, y probablemente ya encontraría el método de oculatar el aluminio. Pero queda el material del tornillo que tenía pensado usar de acero inoxidable, otro metal que puede causar los mismos efectos entre si, el aluminio y el latón!

Esta imagen que muestra en detalle la colocación de las piezas de latón sobre la cubierta la quiero utilizar para resaltar otro de los retos en este punto!

Como pueden ver en la primera pieza a la izquierda a pesar de mis esfuerzos de posicionar la perforación de la rosca en la pieza de acero exactamente donde se encontraba el dispositivo usado anteriormente y de marcarlo en el casco como indicación visual, la pecisión no fue suficiente. Se ve el hueco junto a la base en el aluminio! He puesto mas enfasis en asegurar que la posición de la rosca resultara tal que en la cubierta con el acabado final todas las aberturas, ver abertura arriba de la pieza de latón, estuvieran exactamente a la misma “altura” a ambos lados de la cubierta en referencia a eje central del casco y simétricamente a la misma distancia lateral de la línea central de la cubierta, pues los listones de chapa de madera que serán usados en la cubierta para darle su acabado final harán visibles sin misericordia cualquier error de posicionamiento! Parte de este esfuerzo será el posicionamiento del listón de madera de caoba que bordará la cubierta:

El otro problema muy relacionado con el anterior es posicionar la pieza de latón con tal precisión sobre la rosca en la pieza de acero inoxidable, que un tornillo introducido en la pieza de latón encuentre la rosca y así se pueda atornillar. Poner un tornillo M3 en una rosca M3 requiere de una exactitud muy alta, pues la perforación para la cabeza del tornillo apenas permite introducirlo y la perforación en la pieza de latón que sale abajo exactamente da lugar a la parte del tornillo M3 con la rosca. Sin casi juego alguno el tornillo no puede moverse para buscar la rosca, sino que tiene que llegar exactamente a la posición deseada. Esto, entre otras, se debe a que quiero evitar que agua pueda penetrar en el casco por estos lugares, son 26 en total! Pero, y de igual importancia, porque se lo insatisfactorio que resulta tener problemas en enroscar un tornillo cuando monte la cubierta al casco!

En la foto pueden ver, que he atornillado la cubierta por el método previsto, pues las piezas de latón están sueltas y he estado adaptando el orificio para tener éxito. El resultado por lo tanto es que en esta fase puedo determinar con máxima exactitud la posición deseada de cada pieza de latón. El problema es como fijarlo de forma permanente en esta posición, pues al desatornillar se pierde la información de la posición adecuada! Lo que tengo que determinar ahora es como proseguir y tengo varias ideas que quiero presentarles y quizá un experto me de su recomendación!

1. Variante:

Uso una chapa de aluminio o de latón rectangular y con una perforación tal que el diámetro grande de la pieza de latón quepa justamente. Soldo la chapa a la pieza de latón, adapto la forma de la chapa a que quepa en la posición deseada y la atornillo a la estructura de aluminio de la cubierta cuando tenga en su interior el tornillo atornillado en la rosca en el casco.

Así logro varias cosas:

a. La pieza de latón es fijada en la posición correcta cuando esta ha sido atornillada al casco como lo muestra la foto arriba.

b. El proceso de soldar se limita a dos partes:

Primero a solo la chapa y la pieza de latón, siendo el conjunto pequeño y así facilitando la tarea de calentar las partes a la temperatura exigida para la soldadura.

Segundo, después de soldar, darle el acabado deseado al conjunto, lo puedo atornillar, sabiendo de tener la posición perfecta.

Tercero es que después puedo llenar los huecos creados para encontrar la posición con soldadura de aluminio sin tener temer que el conjunto cambie de posición y con la chapa limitando el flujo del material de soldadura al rellenar los huecos. Queda entender el riesgo final que el conjunto vuelva a desoldarse durante este proceso, pero creo poder evitarlo poniendo un difusor de calor en contacto con el conjunto y así manternerlo algo más frio que el de la soldadura evitando que se suelte.

2. Variante

Soldar la pieza de latón a la cubierta de aluminio directamente, sin la chapa de la primera variante, usando una chapa de aluminio para fijar la pieza de latón en su posición durante el proceso de soldadura. Esta chapa tendría una perforación igual a la de la primera variante, y tambien se atornillaría a la cubierta como en la variante 1, pero sin formar un conjunto con esta. Después de soldar la desatornillaría y quitaría, siendo utilizada hasta tener las 26 piezas de latón soldadas a la cubierta. La ventaja de este método es mas significativa de lo que parece, pues temo tener que usar latón para la chapa en la variante 1, y latón tiene un peso considerablemente mas alto que el de aluminio, y eso por 26 piezas da un peso muy considerable. Si logro soldar latón y aluminio para formar el conjunto de variante 1, entonces esto parece ser la solución mas apropiada.

Quiero informar de otro detalle que ha resultado de mis investigaciones.

En este tarro hay una pasta reusable de la consistencia similar a vaselina, que permite evitar que el calor aplicado a un objeto fluja y caliente el objeto completamente. El problema que he tenido en el pasado ha sido que mis soldadores no creaban suficiente energía calorífica para que los objetos a soldar tomaran la temperatura deseada o que demoraba demasiado tiempo destruyendo la estructura del metal. Esta pasta, como pude verificar al comprarla en una feria, evita esto. Pude tener una plancha de acero calentada al rojo vivo en un extremo con la mano a solo unos 3 centímetros de distancia, habiendose aplicado la pasta a la barra de metal en toda su circunferencia entre mi mano y el lugar al rojo vivo. El metal en mis manos casi que quedo frio, solo un muy leve aumento de la temperatura. Soldando la gran estructura de aluminio de la cubierta de velero es como tratar de calentar las partes con un gigantesco difusor de calor conectado. Usando esta pieza espero poder aislar el calentamiento a la región donde quiero aplicar la soldadura. Veremos!

El sector de la electrónica lo he abandanado ahora hasta que me dedique a hacer y poner los receptáculos para los LEDs que iluminarán la cubierta del velero deforma indirecta. Lo que mas satisfación me da, es que ahora, habiendo resuelto casi todos los problemas, con la excepción del posible problema de los diversos metales y el flujo de corriente, el velero hará un avanze considerable en el aspecto visual. Tengo desde hace un año el objetivo de finalmente poder poner la falsa cubierta de madera triplex para ver la cubierta forrada! Se que no será antes de año nuevo, pero si este invierno!

--------------------

Saludos Hellmut

Saludos Hellmut

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Hola hellmult1956......ya apurense porque se va este años 2010........

Saludos a todos!!

Saludos a todos!!

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Je, je , je! Amigo en eso hay dos almas en mi pecho, La una que desea tener el velero para navegar, la otra que no quiere apurarse por el placer que dan los estudios y el aprendisaje de tecnologías.

Ahora estoy reemplazando los remaches usados para fijar los elementos de unión de la cubierta al casco por tornillos M3 de acero inoxidable. la razón siendo que los remaches de 2,4 mm dediámetro y de material aluminio son demasiado débiles para fijar los elementos en su posición. Desafortunadamente no pude encontrar proveedor de remaches del tipo que uso en 2,4 mm de diámetro que tuvieran remqaches mas fuertes de otro material que aluminio.

Así el uso de los remaches ha sido el inicio de un aprendisaje de otra metodología, pero lo estoy reemplazando por la vieja y verificada calidad de la unión atornillada!

Increible los costos! Los tornillos y las tuercas de acero inoxidable, 60 de cada tipo, costaron incluyendo transporte 20,- Euros! Asi para la realisación, solo de los elementos para atornillar la cubierta al casco he gastado casi 100,- Euros quedando como resto algo de la vara de 10x5 mm de acero inoxidable, una cajita con muchísimos remaches, la herramienta para poner los remaches! Es esta la razón por la que no quiero llevar cuentas. El velero acabará de costar tanto como un coche!

Aquí unas fotos:

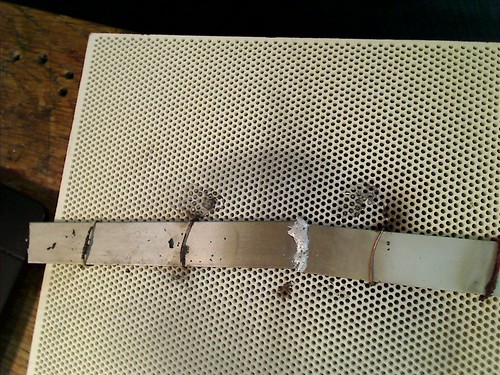

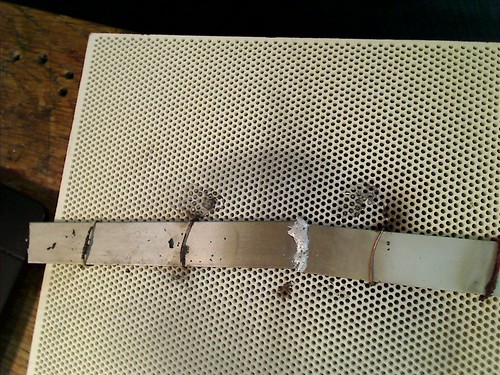

Esta foto muestra 2 de los elementos de unión de los 26 de que consiste el atornillamiento de la cubierta. A la izquierda el elemento atornillado, a la derecha fijado usando los remaches.

Esta foto muestra un elemento que sobro y los tornillos y tuercas. me gusta usar cajitas como 4esta para no tener que estar bucando las partes!

Ahora estoy reemplazando los remaches usados para fijar los elementos de unión de la cubierta al casco por tornillos M3 de acero inoxidable. la razón siendo que los remaches de 2,4 mm dediámetro y de material aluminio son demasiado débiles para fijar los elementos en su posición. Desafortunadamente no pude encontrar proveedor de remaches del tipo que uso en 2,4 mm de diámetro que tuvieran remqaches mas fuertes de otro material que aluminio.

Así el uso de los remaches ha sido el inicio de un aprendisaje de otra metodología, pero lo estoy reemplazando por la vieja y verificada calidad de la unión atornillada!

Increible los costos! Los tornillos y las tuercas de acero inoxidable, 60 de cada tipo, costaron incluyendo transporte 20,- Euros! Asi para la realisación, solo de los elementos para atornillar la cubierta al casco he gastado casi 100,- Euros quedando como resto algo de la vara de 10x5 mm de acero inoxidable, una cajita con muchísimos remaches, la herramienta para poner los remaches! Es esta la razón por la que no quiero llevar cuentas. El velero acabará de costar tanto como un coche!

Aquí unas fotos:

Esta foto muestra 2 de los elementos de unión de los 26 de que consiste el atornillamiento de la cubierta. A la izquierda el elemento atornillado, a la derecha fijado usando los remaches.

Esta foto muestra un elemento que sobro y los tornillos y tuercas. me gusta usar cajitas como 4esta para no tener que estar bucando las partes!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Ahora otro detallito de las luces y los receptáculos que estoy disenando para la iluminación indirecta de la cubierta del velero. Como lo es cada vez, llena de muchísimos detalles que muestran el resultado de prolongadas investigaciones, estudios y experimentos!

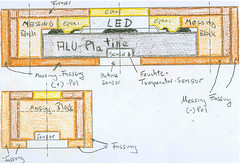

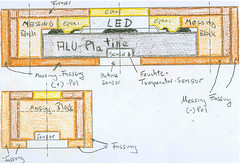

Este dibujo coloreado muestra dos vistas de las luces puestas en el receptáculo:

El marco exterior, color anaranjado, es el receptáculo de la luz. El receptáculo es bastante complejo por lo complejo de cada luz! Ya verán! El receptáculo de la luz es una “caja” con un espacio interno de 25x7x7mm. Consiste de latón, laminado con chapa de madera de caoba y que ser á ocultado en el barandal. El latón tiene la función de conducir el calor generado por el LED a la estructura de aluminio de la cubierta que cumple la función de difusor de calor. A su vez el receptáculo cumple la función de alimentar el LED con la tensión para operar el LED, que recuerden es controlada por la componente MC34844 de Freescale y que permite regular la intensidad de la luz emitida. Cada LED puede ser alimentada con hasta 500mA de corriente, lo que equivale 1W de energía máximo. Imaginenese cuanta energía calorífica puede generar cada LED y que si no se difuse adecuadamente dañaría el LED por sobrecalentamiento.

Así, aunque usando latón para poder difundir el calor del LED, tengo que lograr el aislamiento de los 2 polos de alimentación entre sí, evitar cortocircuito, y el agua que la sumerge cuando el velero esta navegando con inclinación pronunciada.

Pero como a la bien alemana, porque hacerlo sencillo si se puede hacer complicado, le he agregado al receptáculo un sensor de humedad y temperatura que viene en un empaque de 3x3x1,1mm de tamaño con 6 pines! El sensor y la mini plaquita en la que vendrá montado se ve en el centro, debajo de la estructura gris. El sensor un SHT21 de una empresa joven suiza que surgió de la muy respetada universidad ETH Zurich, opera a 3,0V y tiene 2 líneas de datos. La una seleciona si se desea recibir los datos de humedad, a otra selección los datos de temperatura con hasta 120Hz, 1210 veces por segundo. Los datos de temperatura vienen en forma digital y completamente calibradas. El método usado es PWM. El valor transmitido resulta de la relación del tiempo de la señal PWM en 3V y en 0V.

Asi el reptáculo tiene que contener 2 líneas para la alimentación del circuito del sensor con 3V, no quiero usar la tierra del LED para evitar ruido electromagnético al sensor por las líneas de alimentación electrica, y dos líneas mas para las dos señales para el sensor. Aquí estoy investigando aún los detalles de cómo realizarlo. Mas sobre esto como vaya avanzando.

Imaginense el gusto que me dará cuando tenga mi radiocontrol diseñado y construido por mí con la pantalla gráfica de 10 a 12 pulgadas. Podré recibir y poner en la pantalla la información de 26 sensores de calor y humedad. Pero ahora a las razones prácticas si la epersión se permite con este extremismo electrónico que practico!

La primera función del sensor de temperatura será la de crear un circuito de control entre el control de la intensidad luminosa, proporcional a la corriente que fluye por el LED, y el dato de temperatura. Cada vez que active la iluminación de la cubierta la electrónica de control de intensidad de luz verificará la temperatura del LED como vaya aumentando la corriente y así limitando la corriente máxima permitida para cada LED individual por la temperatura a la que esta corriente caliente el LED. Así el sistema de iluminación se puede recalibrar cada vez determinado el máximo de corriente tolerada por el LED sin calentarse mas que una cierta temepratur predeterminada por mí en el momento de la programación. Pero también servira de circuito de vigilancia durante la fase en la cual el LED este activo, proporcionado constantemente la temperatura del LED. Finalmente tiene dos funciones de diagnóstico. La una es que si un cierto LED no se calienta de forma similar a los otros 25 LEDs, por ejemplo queda frio, entonces esto es indicativo que el LED este dañado y la electrónica así se puede informar sobre esto. La segunda función diagnóstica es el verificar la funcionalidad de difusión de calor. Esta puede cambiar por vibraciones mecánicas o corrosivas, por lo cual yo puedo recibir el dato si algo cambia y reacionar.

La función de sensor de humedad permitirá supervisar la impermeabilización por si esta deteriorara permitiendo a la electrónica informarme apenas cambien lo valores humídicos y desactivando la alimentación electrica evitando así daños y permitiendo el mantenimiento anticipado.

Sigamos con la descripción del dibujo:

En el borde superior del dibujo aparecen dos chapados de “Furnier” “chapa de caoba”. Estos son parte, no del receptáculo, sino de la luz en el receptáculo. En el centro vemos un area de color amarillo. Estos 3 areas de color amarillo representan resina de epoxi que vierto en la luz para impermeabilizar el LED y como “ventana” por la cual la luz emitida por el LED sale del receptáculo. Este rectángulo de 7x5mm será lo único visible de la luz en la cubierta, pues el resto esta oculatodo e integrado el barandal. Usaré el aereosol “Plastic” de “Contact Chemie” conocido en el ámbito de la electrónica para sellar la fisura entre el receptáculo y la luz insertada. Así evito la entrada de agua en el receptáculo.

A ambos lados del la uz en el receptáculo vemos dos bloques anaranjados, “Messing Block”,” bloque de latón”. Cada uno de estos contiene una rosca de 3mm de diámetro con la cual fijo la luz en el receptáculo que tiene una rosca M3 en el latón.

Aquí la imagen ya conocida del dispositivo que uso para garantizar que toda luz que produzca, aunque sea en años, tenga estas roscas en posicones tan precisas para que toda luz quepa en todo receptáculo! Tambien ven en esta imagen las 4 varillas de latón con los tornillos en la rosca y que acaban siendo esos bloque de latón en el dibujo! Ahora pueden imaginarse que estas luces en la cubierta acaban sumergiendose en el agua cuando el velero navega inclinado por la acción del viento. Sin las chapas de madera de caoba cubriendo los bloque de latón estos estaría en contacto con el agua y así fluiría la corriente atravez del agua con este como conductor eléctrico. Pues lo que hago es lo siguiente:

Despues de empaquetar la plaquita de la luz, aquí una imagen de una plaquita así de mis experimentos , con chapa de madera de caoba, pero no en la parte atrás, en el dibujo coloreado la superficie de abajo del bloque gris, relleno el espacio con resina de epoxi. Despues pongo la luz rellenada de epoxi en mi fresa y quito la resina en los areas donde después pongo la chada de madera de caoba. Después fabrico un inventorio de plaquitas de madera de caoba que quepan donde lo muestra la imagen.

Cuando monto una luz en el receptáculo los bloques de latón estan descubiertos y la rosca M3 tambien. Ahora uso pines con rosca, son tornillos sin cabeza, y fijo la luz en el receptáculo y la atornillo así. Estos pines con rosca así aseguran la posición fija de la luz en el receptáculo y aseguran la unión electrica de los polos del LED con la fuente de alimentación del receptáculo para los LEDs. Estos pines con rosca tienen tal longitud que desparecen completamente en la rosca. Ahora tomo pegante de segundos y pego las chapitas de madera de caoba como lo muestra la imagen y así los bloque de laton quedan aislados e impermeabilisados. Cuando quiero sacar la luz del receptáculo, destruyo la chapita demadera deatornillo el pin con rosca, atornillo un tornillo “normal” con cabeza en las dos roscas de la luz y jalo de los tornillos para sacar la luz del empaque! Esto solo tengo que hacerlo cuando el LED se dañe y requiera ser reemplazado.

Ahora otros detalles muy exigentes y que me tomaron mucho tiempo investigando, experimentando y algunas prácticas. Volvemos al dibujo coloreado!

Los dos bloques d e latón de las luz tienen una tensión eléctrica entre sí, que es la que requiere el LED para funcionar. La plaquita que vemos en la imagen arriba tiene un alma de aluminio, que como es bien sabido, conduce electricidad! Si ven el dibujo ven que esta alma de aluminio, el bloque gris “ALU-Platine”, “placa de aluminio”, causaría un corto circuito si no fuera aislado eléctricamante de los bloques de latón con la fuente electrica conectada a ellos. Pero como si fuera poco, también existe el reto, que al soldar la plaquita del LED a los bloques de latón, la tensión de superficie de la pasta de soldar de estaño aspiraría el estaño al deretirse estea la fisura entre la plaquita y el respectivo bloque de estaño. Ahora hay que estudiar en detalle la imagen de la plaquita que muestro arriba. Si lo miran muy detalladamente verán la capa de cobre y alrededor de esta una capa color verde y después el gris del aluminio. La capa de color verde es un aislador eléctrico cerámico de micrometros de espesor que aisla eléctricamante el cobre del alma de aluminio. Debido a los problemas de proveedor de pasar las pistaas de cobre a una placa de este material, cobritherm, me había prometido unas muestras de cómo se hace hace 6 meses sin lograr el mismo una calidad aceptable, existen cortos no solo en los bordes entre el cobre y el aluminio, sino también dentro de la superficie de cobre por irregularidades del material. Así requirió intensas labores manuales lograr que no hubiera un corto entre el cobre y el aluminio, lo que se hace con papel de lija muy fino. Cada vez que se cree haber eliminado los cortos hay que verificar esto midiendo la resistencia entre el cobre y el aluminio. Si la resistencia es infinita, no hay corto!

El otro reto, adicional a los dos expuestos antes aquí, también tengo que evitar que la pasta de estaño derretida en el horno de reflow al soldar los bloques de latón a la suberficie de cobre de la plaquita a su vez sea responsable de crear un puente conductivo por sobre el aislador céramico de color verdoso en la foto. Para esto uso un gel fotoactivo que aplico en la plaquita que ven cubriendo la superficie de color verdoso, para que sea una barrera al flujo del estaño derretido! Este gel endurece bajo la acción de luz UV y de humedad. Pues así he aplicado gel en la plaquita una vez alrededor de toda la periferia de cobre de la plaquita y la deje endurecer gracias a la humedad de mi taller. Después la puse en mi revelador de luz UV, que uso para pasar las pistas de una película a la placa, y le apliqué la luz por 1 hora! Ahora este gel es bastante duro y espero que cumpla su función.

Queda el problema de evitar la conducción eléctrica entre el alma de aluminio de la luz, ver bloque gris del dibujo, y los dos bloques de latón. Aquí estudie y encontrá dos métodos posibles y quizá complementarios!

La una es una hoja de conductiva de calor, per aislante eléctrico, como se usa para conectar el difusor de calor al microprocessador del ordenador y que tiene superficies pegantes a ambos lados. Me consegí muestras gratuitas. La otra tecnología es un pegante aislante eléctrico, pero conductivo de calor.

Debido a los retos descritos aquí voy a tener que sumar algo a este dispositivo para soldar las plaquitas. Tengo que hacer una placa idéntica a la de aluminio, pero de plástico. Tengo pensado usar una placa de epoxi, pero sin cobre. Imaginense esa placa de plástico montada por encima de los listones de latón en la imagen y todo esto sin la placa de aluminio. El resultado es, que tendría libre accesso a los listones de latón desde abajo, la placa de epoi sin embargo manteniendo la geometría. Ahora puedo poner plaquita por plaquita en su posición, aplicar el folio aislante y el pegante conductivo de calor y verificar con mi multimetro que no halla corto circuito. Si trataría de hacer lo mismo con el dispositivo tal cual en la imagen el corto ocacionado por la placa de aluminio haría imposible verificar si existe un corto entre el alma de aluminio de la plaquita y los bloques de latón. Recuerden que cada una de las plaquitas con su sendo LED en conjunto cuestan unos 2 Euros. Si no verifico en cada paso del proceso de producción que no halla corto,produciría basura por el valor de 36, Euros! Recien ahora puedo aplicar la psta de estaño. Para poder dosificar el estaño para usar el mínimo posible, pero la cantidad requerida, hay que beneficiarse de otros resultados de mis investigaciones!

Primero, siendo las estructuras tan pequeñas, las dosis de estaño son muy pequeñas, como pueden ver en la imagen de la plaquita es estaño está dosificado perfectamente en lo spines del LED. Para eso uso pasta de estaño “Finepitch 6” Esta pasta de estaño es aquella con el tamaño de las particulas en el estaño mas pequenas en el mercado. Segundo uso una aguja especial para los cartuchos en que viene la pasta de estaño, que tiene una punta muy pequeña,ero no demasiado pequeña para no requerir demasiada fuerza sacando la pasta del cartucho. Tercero uso un dispositivo que permite de forma manual ejercer la presión sobr el cartucho para sacar el estaño y finalmente, antes de aplicar el estaño pongo el cartucho en una bolda d eplástico y la sumerjo en agua de la temperatura que garantise un máximo de fluidez de la pasta.

Como paso final antes de poner el dispositivo con las 18 plaquitas en el horno reflow, aplico pegante conductivo de calor en la fisura entre los bloque de latón y l aplaquita como barrera adicional para que el estaño derretido no vaya a crear un corto.

Como pueden ver, algo aparentemente tan sencillo como unas luces para la iluminación electrica indirecta de la cubierta del velero con la posibilidad de controlar la intensidad de luz puede volverse en un projecto de mas de un año! De mis conversaciones con los técnicos de las diferentes empresas cuyos productos uso, estoy a la vanguardia en esta tecnología! Para mi opinión personal, eluso del sensor de temperatura y humedad es el último máximo detalle de este projecto.

Volvamos al dibujo colorado:

Pude ver las superficies negras, esto es el estaño. El estaño une la superficie de cobre de la plaquita a los bloques de latón, solda los pines del LEDa la superficie de cobre y debajo del mismo LEDse encarga de conducir el calor del LED activo a la plaquita.

Queda la estructura blanca debajo del bloque de aluminio, el area gris. El sensor tiene como he dicho 3x3x1,1mm de tamaño y viene soldado a una plaquita que lo alimenta con 3V y permite el accesso al las dos líneas digitales. Creo que esta imagen hace visible de que diminuto es el sensor:

Para esto freso en la plaquita una depreción de 1,5mm de profundidad y de 3,5 mm de ancho. Esto permite que el sensor resalte de la superficie anterior del receptáculo, que exista un cierto espacio libre llenado de aire y que sin embargo el alma de aluminio tenga una superficie de contacto lo mas grande posible con la pared de latón del receptáculo que conduce el calor a la estructura de aluminio de la cubierta. Este espacio tiene que ser tal, que el cambio de volumen del aire al calentarse EL LED no tenga efectos pernosivos a la estanqueidad de la luz y su receptáculo, pero también tiene el efecto positivo de generar una presión de aire mayor en el receptaculo que afuera, combatiendo así la penetración de agua en el receptáculo. Este mismo espacio tambien tiene la función de contener el aire que necesita el sensor para medir temperatura y humedad.

Se que estos temas son muy avanzandos muy especialisados. Lo noto entre otras, por lo que hay menos y menos personas con conocimientos para poder contribuir. Sin embargo veo la justificación en varios frentes.

El uno es algo que aprendí durante mios estudios de ingeniería mecánica en la universidad aquí en Alemania. Como parte de los trabajos había que diseñar un engranaje. Al final había que escribir una describción de cómo montar el engranaje diseñado! No creen cuantos en ese momento descubrieron que era imposible montar el engranaje! Yo era uno de esos he hice unos truquitos para oculatarlo. Gracias a Diós que los instructores no se tomaban el tiempo de estudiarlo en el detalle requerido para descubrir el truquito. A mí me quedo como lección para toda la vida! Los mensajes de este hilo pasos a paso cumplen esta función para mi.

La otro función es que el reporte representa una documentación muy detallada que permite entender lo hecho y las razones para lo hecho aún después de años y para aquellos que tengan un interés en la materia.

Finalmente el reporte representa un ejemplo de una construcción, de un projecto de modelismo naval con el objetivo de estudios, aprendisaje y el uso de electrónica en nuestra afición. Este motivo lo digo así, pués es la justificación que me dio el administrador de uno de los sitios de modelismo naval especialisado en veleros clásicos mas prestigioso me ha dado para explicar su obetivo de publicar mi reporte. Me enorgullese y me da mucha motivación!

Este dibujo coloreado muestra dos vistas de las luces puestas en el receptáculo:

El marco exterior, color anaranjado, es el receptáculo de la luz. El receptáculo es bastante complejo por lo complejo de cada luz! Ya verán! El receptáculo de la luz es una “caja” con un espacio interno de 25x7x7mm. Consiste de latón, laminado con chapa de madera de caoba y que ser á ocultado en el barandal. El latón tiene la función de conducir el calor generado por el LED a la estructura de aluminio de la cubierta que cumple la función de difusor de calor. A su vez el receptáculo cumple la función de alimentar el LED con la tensión para operar el LED, que recuerden es controlada por la componente MC34844 de Freescale y que permite regular la intensidad de la luz emitida. Cada LED puede ser alimentada con hasta 500mA de corriente, lo que equivale 1W de energía máximo. Imaginenese cuanta energía calorífica puede generar cada LED y que si no se difuse adecuadamente dañaría el LED por sobrecalentamiento.

Así, aunque usando latón para poder difundir el calor del LED, tengo que lograr el aislamiento de los 2 polos de alimentación entre sí, evitar cortocircuito, y el agua que la sumerge cuando el velero esta navegando con inclinación pronunciada.

Pero como a la bien alemana, porque hacerlo sencillo si se puede hacer complicado, le he agregado al receptáculo un sensor de humedad y temperatura que viene en un empaque de 3x3x1,1mm de tamaño con 6 pines! El sensor y la mini plaquita en la que vendrá montado se ve en el centro, debajo de la estructura gris. El sensor un SHT21 de una empresa joven suiza que surgió de la muy respetada universidad ETH Zurich, opera a 3,0V y tiene 2 líneas de datos. La una seleciona si se desea recibir los datos de humedad, a otra selección los datos de temperatura con hasta 120Hz, 1210 veces por segundo. Los datos de temperatura vienen en forma digital y completamente calibradas. El método usado es PWM. El valor transmitido resulta de la relación del tiempo de la señal PWM en 3V y en 0V.

Asi el reptáculo tiene que contener 2 líneas para la alimentación del circuito del sensor con 3V, no quiero usar la tierra del LED para evitar ruido electromagnético al sensor por las líneas de alimentación electrica, y dos líneas mas para las dos señales para el sensor. Aquí estoy investigando aún los detalles de cómo realizarlo. Mas sobre esto como vaya avanzando.

Imaginense el gusto que me dará cuando tenga mi radiocontrol diseñado y construido por mí con la pantalla gráfica de 10 a 12 pulgadas. Podré recibir y poner en la pantalla la información de 26 sensores de calor y humedad. Pero ahora a las razones prácticas si la epersión se permite con este extremismo electrónico que practico!

La primera función del sensor de temperatura será la de crear un circuito de control entre el control de la intensidad luminosa, proporcional a la corriente que fluye por el LED, y el dato de temperatura. Cada vez que active la iluminación de la cubierta la electrónica de control de intensidad de luz verificará la temperatura del LED como vaya aumentando la corriente y así limitando la corriente máxima permitida para cada LED individual por la temperatura a la que esta corriente caliente el LED. Así el sistema de iluminación se puede recalibrar cada vez determinado el máximo de corriente tolerada por el LED sin calentarse mas que una cierta temepratur predeterminada por mí en el momento de la programación. Pero también servira de circuito de vigilancia durante la fase en la cual el LED este activo, proporcionado constantemente la temperatura del LED. Finalmente tiene dos funciones de diagnóstico. La una es que si un cierto LED no se calienta de forma similar a los otros 25 LEDs, por ejemplo queda frio, entonces esto es indicativo que el LED este dañado y la electrónica así se puede informar sobre esto. La segunda función diagnóstica es el verificar la funcionalidad de difusión de calor. Esta puede cambiar por vibraciones mecánicas o corrosivas, por lo cual yo puedo recibir el dato si algo cambia y reacionar.

La función de sensor de humedad permitirá supervisar la impermeabilización por si esta deteriorara permitiendo a la electrónica informarme apenas cambien lo valores humídicos y desactivando la alimentación electrica evitando así daños y permitiendo el mantenimiento anticipado.

Sigamos con la descripción del dibujo:

En el borde superior del dibujo aparecen dos chapados de “Furnier” “chapa de caoba”. Estos son parte, no del receptáculo, sino de la luz en el receptáculo. En el centro vemos un area de color amarillo. Estos 3 areas de color amarillo representan resina de epoxi que vierto en la luz para impermeabilizar el LED y como “ventana” por la cual la luz emitida por el LED sale del receptáculo. Este rectángulo de 7x5mm será lo único visible de la luz en la cubierta, pues el resto esta oculatodo e integrado el barandal. Usaré el aereosol “Plastic” de “Contact Chemie” conocido en el ámbito de la electrónica para sellar la fisura entre el receptáculo y la luz insertada. Así evito la entrada de agua en el receptáculo.

A ambos lados del la uz en el receptáculo vemos dos bloques anaranjados, “Messing Block”,” bloque de latón”. Cada uno de estos contiene una rosca de 3mm de diámetro con la cual fijo la luz en el receptáculo que tiene una rosca M3 en el latón.

Aquí la imagen ya conocida del dispositivo que uso para garantizar que toda luz que produzca, aunque sea en años, tenga estas roscas en posicones tan precisas para que toda luz quepa en todo receptáculo! Tambien ven en esta imagen las 4 varillas de latón con los tornillos en la rosca y que acaban siendo esos bloque de latón en el dibujo! Ahora pueden imaginarse que estas luces en la cubierta acaban sumergiendose en el agua cuando el velero navega inclinado por la acción del viento. Sin las chapas de madera de caoba cubriendo los bloque de latón estos estaría en contacto con el agua y así fluiría la corriente atravez del agua con este como conductor eléctrico. Pues lo que hago es lo siguiente:

Despues de empaquetar la plaquita de la luz, aquí una imagen de una plaquita así de mis experimentos , con chapa de madera de caoba, pero no en la parte atrás, en el dibujo coloreado la superficie de abajo del bloque gris, relleno el espacio con resina de epoxi. Despues pongo la luz rellenada de epoxi en mi fresa y quito la resina en los areas donde después pongo la chada de madera de caoba. Después fabrico un inventorio de plaquitas de madera de caoba que quepan donde lo muestra la imagen.

Cuando monto una luz en el receptáculo los bloques de latón estan descubiertos y la rosca M3 tambien. Ahora uso pines con rosca, son tornillos sin cabeza, y fijo la luz en el receptáculo y la atornillo así. Estos pines con rosca así aseguran la posición fija de la luz en el receptáculo y aseguran la unión electrica de los polos del LED con la fuente de alimentación del receptáculo para los LEDs. Estos pines con rosca tienen tal longitud que desparecen completamente en la rosca. Ahora tomo pegante de segundos y pego las chapitas de madera de caoba como lo muestra la imagen y así los bloque de laton quedan aislados e impermeabilisados. Cuando quiero sacar la luz del receptáculo, destruyo la chapita demadera deatornillo el pin con rosca, atornillo un tornillo “normal” con cabeza en las dos roscas de la luz y jalo de los tornillos para sacar la luz del empaque! Esto solo tengo que hacerlo cuando el LED se dañe y requiera ser reemplazado.

Ahora otros detalles muy exigentes y que me tomaron mucho tiempo investigando, experimentando y algunas prácticas. Volvemos al dibujo coloreado!

Los dos bloques d e latón de las luz tienen una tensión eléctrica entre sí, que es la que requiere el LED para funcionar. La plaquita que vemos en la imagen arriba tiene un alma de aluminio, que como es bien sabido, conduce electricidad! Si ven el dibujo ven que esta alma de aluminio, el bloque gris “ALU-Platine”, “placa de aluminio”, causaría un corto circuito si no fuera aislado eléctricamante de los bloques de latón con la fuente electrica conectada a ellos. Pero como si fuera poco, también existe el reto, que al soldar la plaquita del LED a los bloques de latón, la tensión de superficie de la pasta de soldar de estaño aspiraría el estaño al deretirse estea la fisura entre la plaquita y el respectivo bloque de estaño. Ahora hay que estudiar en detalle la imagen de la plaquita que muestro arriba. Si lo miran muy detalladamente verán la capa de cobre y alrededor de esta una capa color verde y después el gris del aluminio. La capa de color verde es un aislador eléctrico cerámico de micrometros de espesor que aisla eléctricamante el cobre del alma de aluminio. Debido a los problemas de proveedor de pasar las pistaas de cobre a una placa de este material, cobritherm, me había prometido unas muestras de cómo se hace hace 6 meses sin lograr el mismo una calidad aceptable, existen cortos no solo en los bordes entre el cobre y el aluminio, sino también dentro de la superficie de cobre por irregularidades del material. Así requirió intensas labores manuales lograr que no hubiera un corto entre el cobre y el aluminio, lo que se hace con papel de lija muy fino. Cada vez que se cree haber eliminado los cortos hay que verificar esto midiendo la resistencia entre el cobre y el aluminio. Si la resistencia es infinita, no hay corto!

El otro reto, adicional a los dos expuestos antes aquí, también tengo que evitar que la pasta de estaño derretida en el horno de reflow al soldar los bloques de latón a la suberficie de cobre de la plaquita a su vez sea responsable de crear un puente conductivo por sobre el aislador céramico de color verdoso en la foto. Para esto uso un gel fotoactivo que aplico en la plaquita que ven cubriendo la superficie de color verdoso, para que sea una barrera al flujo del estaño derretido! Este gel endurece bajo la acción de luz UV y de humedad. Pues así he aplicado gel en la plaquita una vez alrededor de toda la periferia de cobre de la plaquita y la deje endurecer gracias a la humedad de mi taller. Después la puse en mi revelador de luz UV, que uso para pasar las pistas de una película a la placa, y le apliqué la luz por 1 hora! Ahora este gel es bastante duro y espero que cumpla su función.

Queda el problema de evitar la conducción eléctrica entre el alma de aluminio de la luz, ver bloque gris del dibujo, y los dos bloques de latón. Aquí estudie y encontrá dos métodos posibles y quizá complementarios!

La una es una hoja de conductiva de calor, per aislante eléctrico, como se usa para conectar el difusor de calor al microprocessador del ordenador y que tiene superficies pegantes a ambos lados. Me consegí muestras gratuitas. La otra tecnología es un pegante aislante eléctrico, pero conductivo de calor.

Debido a los retos descritos aquí voy a tener que sumar algo a este dispositivo para soldar las plaquitas. Tengo que hacer una placa idéntica a la de aluminio, pero de plástico. Tengo pensado usar una placa de epoxi, pero sin cobre. Imaginense esa placa de plástico montada por encima de los listones de latón en la imagen y todo esto sin la placa de aluminio. El resultado es, que tendría libre accesso a los listones de latón desde abajo, la placa de epoi sin embargo manteniendo la geometría. Ahora puedo poner plaquita por plaquita en su posición, aplicar el folio aislante y el pegante conductivo de calor y verificar con mi multimetro que no halla corto circuito. Si trataría de hacer lo mismo con el dispositivo tal cual en la imagen el corto ocacionado por la placa de aluminio haría imposible verificar si existe un corto entre el alma de aluminio de la plaquita y los bloques de latón. Recuerden que cada una de las plaquitas con su sendo LED en conjunto cuestan unos 2 Euros. Si no verifico en cada paso del proceso de producción que no halla corto,produciría basura por el valor de 36, Euros! Recien ahora puedo aplicar la psta de estaño. Para poder dosificar el estaño para usar el mínimo posible, pero la cantidad requerida, hay que beneficiarse de otros resultados de mis investigaciones!

Primero, siendo las estructuras tan pequeñas, las dosis de estaño son muy pequeñas, como pueden ver en la imagen de la plaquita es estaño está dosificado perfectamente en lo spines del LED. Para eso uso pasta de estaño “Finepitch 6” Esta pasta de estaño es aquella con el tamaño de las particulas en el estaño mas pequenas en el mercado. Segundo uso una aguja especial para los cartuchos en que viene la pasta de estaño, que tiene una punta muy pequeña,ero no demasiado pequeña para no requerir demasiada fuerza sacando la pasta del cartucho. Tercero uso un dispositivo que permite de forma manual ejercer la presión sobr el cartucho para sacar el estaño y finalmente, antes de aplicar el estaño pongo el cartucho en una bolda d eplástico y la sumerjo en agua de la temperatura que garantise un máximo de fluidez de la pasta.

Como paso final antes de poner el dispositivo con las 18 plaquitas en el horno reflow, aplico pegante conductivo de calor en la fisura entre los bloque de latón y l aplaquita como barrera adicional para que el estaño derretido no vaya a crear un corto.

Como pueden ver, algo aparentemente tan sencillo como unas luces para la iluminación electrica indirecta de la cubierta del velero con la posibilidad de controlar la intensidad de luz puede volverse en un projecto de mas de un año! De mis conversaciones con los técnicos de las diferentes empresas cuyos productos uso, estoy a la vanguardia en esta tecnología! Para mi opinión personal, eluso del sensor de temperatura y humedad es el último máximo detalle de este projecto.

Volvamos al dibujo colorado:

Pude ver las superficies negras, esto es el estaño. El estaño une la superficie de cobre de la plaquita a los bloques de latón, solda los pines del LEDa la superficie de cobre y debajo del mismo LEDse encarga de conducir el calor del LED activo a la plaquita.

Queda la estructura blanca debajo del bloque de aluminio, el area gris. El sensor tiene como he dicho 3x3x1,1mm de tamaño y viene soldado a una plaquita que lo alimenta con 3V y permite el accesso al las dos líneas digitales. Creo que esta imagen hace visible de que diminuto es el sensor:

Para esto freso en la plaquita una depreción de 1,5mm de profundidad y de 3,5 mm de ancho. Esto permite que el sensor resalte de la superficie anterior del receptáculo, que exista un cierto espacio libre llenado de aire y que sin embargo el alma de aluminio tenga una superficie de contacto lo mas grande posible con la pared de latón del receptáculo que conduce el calor a la estructura de aluminio de la cubierta. Este espacio tiene que ser tal, que el cambio de volumen del aire al calentarse EL LED no tenga efectos pernosivos a la estanqueidad de la luz y su receptáculo, pero también tiene el efecto positivo de generar una presión de aire mayor en el receptaculo que afuera, combatiendo así la penetración de agua en el receptáculo. Este mismo espacio tambien tiene la función de contener el aire que necesita el sensor para medir temperatura y humedad.

Se que estos temas son muy avanzandos muy especialisados. Lo noto entre otras, por lo que hay menos y menos personas con conocimientos para poder contribuir. Sin embargo veo la justificación en varios frentes.

El uno es algo que aprendí durante mios estudios de ingeniería mecánica en la universidad aquí en Alemania. Como parte de los trabajos había que diseñar un engranaje. Al final había que escribir una describción de cómo montar el engranaje diseñado! No creen cuantos en ese momento descubrieron que era imposible montar el engranaje! Yo era uno de esos he hice unos truquitos para oculatarlo. Gracias a Diós que los instructores no se tomaban el tiempo de estudiarlo en el detalle requerido para descubrir el truquito. A mí me quedo como lección para toda la vida! Los mensajes de este hilo pasos a paso cumplen esta función para mi.

La otro función es que el reporte representa una documentación muy detallada que permite entender lo hecho y las razones para lo hecho aún después de años y para aquellos que tengan un interés en la materia.

Finalmente el reporte representa un ejemplo de una construcción, de un projecto de modelismo naval con el objetivo de estudios, aprendisaje y el uso de electrónica en nuestra afición. Este motivo lo digo así, pués es la justificación que me dio el administrador de uno de los sitios de modelismo naval especialisado en veleros clásicos mas prestigioso me ha dado para explicar su obetivo de publicar mi reporte. Me enorgullese y me da mucha motivación!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hoy finalmente otro paso logrado!

Hola amigos, hoy quiero decirles que finalmente he completado el montaje de los dispositivos para fijar la cubierta al casco! Como es usual, claro que volví a enfrentar un problema, pero un amigo forero aquí en Alemania me dio la respuesta durante una conversación hoy.

Esta foto muestra un elemento de fijación con el macho cortaroscas quebrado en el elemento. Pueden ver a ambos lados una perforacion de 3 mm de diámetro, allí es donde se ponen los tornillos para fijar el elemento en su posición. Como el macho esta enroscado, no solo en el elemento de acero inoxidable, si ni que tambien en el Aluminio del casco y no veía forma de separarlo sin usar una Flex para lograr quitrar el elemento. Todos los intentos han fracasado!

Pues bien, áplicando aceite WD-40 y usando un punzón para golpear con un martillo alrededor de la periferia de los restos del macho la acción conjunta llevo a soltar el macho y con un alicate puede girar el macho hasta sacarlo de la rosca. El aceite y el punzón tienen como resultado soltar el macho pudiendose así girarlo.

Estas imagenes muestran el casco con los 13 elementos a cada lado para atornillar la cubierta al casco. Otro cambio que he tenido que hacer fue perforar el perfil de aluminio debajo de la rosca del elemento de fijación, porque con una rosca de solo 3 mm de profundidad es imposible asegurar que todos los 26 punto de atornillamiento de la cubierta al casco requieran un solo largo del tornillo.Así el tornillo puede extenderse hasta debajo del perfil U de aluminio. Para evitar que ingrese agua por estos orificios las roscasdeben manternese bie engrasadas y los elementos recibirán un "bano" de resina de epoi que asegurará que el agua no pueda acceder estos huecos por debajo de los elementos de fijación!

Los 2 tornillos M3 usados para atornillar los elementos de acero inoxidable tienen cabezas hexagonales y son introducidos en las perforaciones que ven en la primera imagen desde abajo. Así puedo fijar el tornillo desde abajo para que no gire mientras ajusto la tuerca por el lado de arriba, usando el pegante para roscas, uso lo categoría media, que evita que las tuercas puedan soltarse solas. Estos pegantes especiales para este propósito existen en 3 categorías de que tan fuerte pegan. Una debil, que evita que una rosca se suelte por vibración, una media que hace dificil soltar el tornillo con herramienta y una fuerte que hace imposible soltar la rosca aún usando herramientas. La versión usando remaches ha tenido que ser reemplazada por ser demasiado suave y soltarse. esta forma usando 2 tornillos de acero inoxidable no hay quien la suelte!

Esta labor así a sido completada del lado del casco. Sigue con el lado de la cubierta!

Hola amigos, hoy quiero decirles que finalmente he completado el montaje de los dispositivos para fijar la cubierta al casco! Como es usual, claro que volví a enfrentar un problema, pero un amigo forero aquí en Alemania me dio la respuesta durante una conversación hoy.

Esta foto muestra un elemento de fijación con el macho cortaroscas quebrado en el elemento. Pueden ver a ambos lados una perforacion de 3 mm de diámetro, allí es donde se ponen los tornillos para fijar el elemento en su posición. Como el macho esta enroscado, no solo en el elemento de acero inoxidable, si ni que tambien en el Aluminio del casco y no veía forma de separarlo sin usar una Flex para lograr quitrar el elemento. Todos los intentos han fracasado!

Pues bien, áplicando aceite WD-40 y usando un punzón para golpear con un martillo alrededor de la periferia de los restos del macho la acción conjunta llevo a soltar el macho y con un alicate puede girar el macho hasta sacarlo de la rosca. El aceite y el punzón tienen como resultado soltar el macho pudiendose así girarlo.

Estas imagenes muestran el casco con los 13 elementos a cada lado para atornillar la cubierta al casco. Otro cambio que he tenido que hacer fue perforar el perfil de aluminio debajo de la rosca del elemento de fijación, porque con una rosca de solo 3 mm de profundidad es imposible asegurar que todos los 26 punto de atornillamiento de la cubierta al casco requieran un solo largo del tornillo.Así el tornillo puede extenderse hasta debajo del perfil U de aluminio. Para evitar que ingrese agua por estos orificios las roscasdeben manternese bie engrasadas y los elementos recibirán un "bano" de resina de epoi que asegurará que el agua no pueda acceder estos huecos por debajo de los elementos de fijación!

Los 2 tornillos M3 usados para atornillar los elementos de acero inoxidable tienen cabezas hexagonales y son introducidos en las perforaciones que ven en la primera imagen desde abajo. Así puedo fijar el tornillo desde abajo para que no gire mientras ajusto la tuerca por el lado de arriba, usando el pegante para roscas, uso lo categoría media, que evita que las tuercas puedan soltarse solas. Estos pegantes especiales para este propósito existen en 3 categorías de que tan fuerte pegan. Una debil, que evita que una rosca se suelte por vibración, una media que hace dificil soltar el tornillo con herramienta y una fuerte que hace imposible soltar la rosca aún usando herramientas. La versión usando remaches ha tenido que ser reemplazada por ser demasiado suave y soltarse. esta forma usando 2 tornillos de acero inoxidable no hay quien la suelte!

Esta labor así a sido completada del lado del casco. Sigue con el lado de la cubierta!

--------------------

Saludos Hellmut

Saludos Hellmut

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Hola hellmult1956

Realmente impresionante.....ahora entiendo para que sirve estas pieza de Acero Inoxidable y sigo pendiente para que son los led y para que las utiliza.....jejeje

Realmente impresionante.....ahora entiendo para que sirve estas pieza de Acero Inoxidable y sigo pendiente para que son los led y para que las utiliza.....jejeje

Saludos a todos!

Saludos a todos!

- gerardo navarro

- VIP (Very Important Person)

- Mensajes: 6496

- Registrado: Sab Jun 06, 2009 2:11 pm

- Ubicación: Siempre en nuestro corazón

Re: Construción Voilier según planos

EPD. En Memoria de Gerardo Navarro.

Un gran modelista y mejor persona.

Un gran modelista y mejor persona.

- Hellmut1956

- Miembro Leal

- Mensajes: 1302

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola amigos