Construción Voilier según planos

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola Joaquin

Editando el mensaje donde me vuelves a indicar como hacerlo vuelve a aparecer el emsaje en rojo indicando que no me es permitido usar esa instrucción, pero el video aparece:

"flash=640,385][/flash"

Este es el mensaje que aparece cuando yo copio lo que hace aparecer el video que tu pusiste en una nueva respuesta. Parece ser que tu tienes el permiso de usarlo y si cambio el enlace a otro video en youtube editando tu mensaje funciona, pero en un mensaje nuevo no!

No puede usar ciertos BBCodes: [flash]

Editando el mensaje donde me vuelves a indicar como hacerlo vuelve a aparecer el emsaje en rojo indicando que no me es permitido usar esa instrucción, pero el video aparece:

"flash=640,385][/flash"

Este es el mensaje que aparece cuando yo copio lo que hace aparecer el video que tu pusiste en una nueva respuesta. Parece ser que tu tienes el permiso de usarlo y si cambio el enlace a otro video en youtube editando tu mensaje funciona, pero en un mensaje nuevo no!

No puede usar ciertos BBCodes: [flash]

--------------------

Saludos Hellmut

Saludos Hellmut

- Joaquin Yarza

- Fundador

- Mensajes: 2713

- Registrado: Lun Ene 24, 2005 7:28 pm

- Contactar:

Re: Construción Voilier según planos

Prueba ahora

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Traté en mi contribución anterior reemplazando las comillas por los signos correctos y sigue apareciendo el mismo mensaje que ni permite ser publicado y tiene que ser cancelado el cambio para poder proceder!

--------------------

Saludos Hellmut

Saludos Hellmut

-

trinchatripas

- Aficionado

- Mensajes: 46

- Registrado: Dom Mar 21, 2010 8:17 pm

- Ubicación: sevilla

Re: Construción Voilier según planos

Hola Hellmut!!, saludos de nuevo, vi tu video del motor de paso, la verdad es que estoy muy impresionado por las posibilidades que tiene en nuestro campo, a parte de las que pueda tener para otras actividades, confío en que consigas adaptarlo de la manera mas eficaz al control de velas, pues sus aptitudes para tal fin son fenomenales, y admito que en verdad es bastante simple; supongo que solo hay que intercalar entre el motor y el receptor de radio la tarjeta electrónica visible en el video, de manera que con los mandos standares de una radio se pueda controlar el sentido de giro del motor de paso. La verdad es que de esto no tengo la menor idea, de ahí mi comentario anterior con la idea de simplificar estas cuestiones, y tirar de tecnología ya probada, pero cualquier adelanto en este sentido, siempre será bienvenido, en aras de mejorar el control de nuestros inestimables modelos, repito gracias por tu tesón y afición, y adelante siempre, un cordial saludo.

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Gracias, tu elogio, llegando de alguién tan capaz, es muy apreciado. Sì, idearme nuevos caminos y tratar de implementarlos es un importante objetivo de mis actividades. Lo que llamo caja mágica es algo que quiero llevar a tal madurez, que llegue a ser la solución predilecta para veleros grandes. Quizá así crear una huella que persista después que yo pase o al infierno, donde debe haber la gente mas interesante o al cielo, donde el rezar todo el día creo que no será mi mayor afición!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Bueno amigos, quiero publicar los trabajos que estoy haciendo construyendo mi caja mágica. Cuando completado, inclusive la electrónica y la programación y la verificación de su funcionamiento, lo presentaré como otra técnica para el control de velas. Quiero resaltar, que como protoptipo y debido a que mi velero Carina es bastante grande, estoy realizando el tambor en aluminio. Una vez verificado que la idea sirve, será posible hacer el tambor de plástico y mucho mas pequeño para lograr un mínimo de consumo de espacio en un casco y un peso mínimo.

Para recordar, este es el dibujo del tambor, donde la parte indicada es resaltada con el rayado. El trabajo empieza con el bloque de aluminio de aproximadamente 15cm de diámetro y de 43mm de altura. Tengo 2 de estos pues pienso construir 2 tambores con tal diámetro donde se enrolla la escota, que la circunferencia será de 400mm. También he pensado inpregnarle a la superficie donde se enrolla la escota una ranura espiral de 0,9mm de ancho y 12 revoluciones. Haciendo esto podré darle el último acabado para lograr la circunferencia exacta de 400mm y 12 lazos que equivalen a las 12 revoluciones que reultan en los 8,4 metros de desplazamiento de la escota. La exactitud es recomendable, pues la software que controlará el giro del tambor depende de saber cuanta escota enrolla o desenrolla.

Como el bloque tiene un acabado rústico, primero debo crear una superficie plana. Para eso busque aquel lado del bloque que presentara una superficie lo mas horizontal posible y la puse en el plato agarrando la pieza con las 3 garras. Para lograr eso me volví a encontrar con un reto.

El plato universal de 3 garras de mi mesa giratoria, escogí un modelo lo mas grande posible que aún cupiera en mi fresa para poder agarrar la pieza de aluminio con las garras. El plato solo viene con un set de 3 garras. En la foto se ve la garra a la izquierda cambiada y las otras 2 aún sin cambiar en su configuración normal. Las garras consisten de 2 partes. La de abajo tiene la contraparte de la espiral que es responsable para cambiar la posición de las garras, la de arriba se puede montar en 2 formas girandolas por 180°.

En esta foto se ve la garra a la izquierda desarmada. Las 2 partes son unidas usando 2 tornillos Allen. Como desde el proveedor los tornillos Allen habián sido fijados usando el pegante para tornillos, resultaba imposible soltarlos. Así llegue a conocer una herramienta nueva, el desatornillador de golpe.

" onclick="window.open(this.href);return false;

Aquí el enlace a un vídeo que muestra un ejemplar. Una herramienta muy útil para soltar tornillos sin dañarlos. SWigo con el reporte de la construcción del tambor. Después de fresar la superficie plana y de fresar la circunferencia a una profundidad de 10mm le dí vuelta al bloque, así este restaba en las garras con la superficie plana fresada antes y las garras fijan el bloque ajustando a la circunferencia fresada que así tiene un ángulo de 90° en relación a la superficie plana. Ahora empesé a fresar con una broca de 12mm de diámetro y usando alcohol para evitar que las virutas de aluminio se peguen a los filos de la broca además de limitar su calentamiento. Que trabajo mas arduo y largo!

Aquí pueden apreciar el trabajo al punto que he alcanzado ahora. Durante los largos ratos que pasé fresando se me ocurrió otra "mejora", así espero, de la construcción del tambor.

Aquí una foto del rodaje que usaré para soportar el tambor y evitar que las fuerzas actúen sobre el eje del motor de paso. Este rodaje tiene un diámetro interno de 20mm y uno externo de 27mm.

El material del bloque, en inglés "red bronze", es un material muy duro que tiene un coeficiente de fricción bajo. Pienso mecanizar en mi torno una parte de este bloque para que los cilindros del rodaje rueden sobre este. Así el aluminio, que es un material relativamente blando, estará mas protegido. También estoy pensando incluir el resalte que limita el movimiento en esta parte a fresar.

Para recordar, este es el dibujo del tambor, donde la parte indicada es resaltada con el rayado. El trabajo empieza con el bloque de aluminio de aproximadamente 15cm de diámetro y de 43mm de altura. Tengo 2 de estos pues pienso construir 2 tambores con tal diámetro donde se enrolla la escota, que la circunferencia será de 400mm. También he pensado inpregnarle a la superficie donde se enrolla la escota una ranura espiral de 0,9mm de ancho y 12 revoluciones. Haciendo esto podré darle el último acabado para lograr la circunferencia exacta de 400mm y 12 lazos que equivalen a las 12 revoluciones que reultan en los 8,4 metros de desplazamiento de la escota. La exactitud es recomendable, pues la software que controlará el giro del tambor depende de saber cuanta escota enrolla o desenrolla.

Como el bloque tiene un acabado rústico, primero debo crear una superficie plana. Para eso busque aquel lado del bloque que presentara una superficie lo mas horizontal posible y la puse en el plato agarrando la pieza con las 3 garras. Para lograr eso me volví a encontrar con un reto.

El plato universal de 3 garras de mi mesa giratoria, escogí un modelo lo mas grande posible que aún cupiera en mi fresa para poder agarrar la pieza de aluminio con las garras. El plato solo viene con un set de 3 garras. En la foto se ve la garra a la izquierda cambiada y las otras 2 aún sin cambiar en su configuración normal. Las garras consisten de 2 partes. La de abajo tiene la contraparte de la espiral que es responsable para cambiar la posición de las garras, la de arriba se puede montar en 2 formas girandolas por 180°.

En esta foto se ve la garra a la izquierda desarmada. Las 2 partes son unidas usando 2 tornillos Allen. Como desde el proveedor los tornillos Allen habián sido fijados usando el pegante para tornillos, resultaba imposible soltarlos. Así llegue a conocer una herramienta nueva, el desatornillador de golpe.

" onclick="window.open(this.href);return false;

Aquí el enlace a un vídeo que muestra un ejemplar. Una herramienta muy útil para soltar tornillos sin dañarlos. SWigo con el reporte de la construcción del tambor. Después de fresar la superficie plana y de fresar la circunferencia a una profundidad de 10mm le dí vuelta al bloque, así este restaba en las garras con la superficie plana fresada antes y las garras fijan el bloque ajustando a la circunferencia fresada que así tiene un ángulo de 90° en relación a la superficie plana. Ahora empesé a fresar con una broca de 12mm de diámetro y usando alcohol para evitar que las virutas de aluminio se peguen a los filos de la broca además de limitar su calentamiento. Que trabajo mas arduo y largo!

Aquí pueden apreciar el trabajo al punto que he alcanzado ahora. Durante los largos ratos que pasé fresando se me ocurrió otra "mejora", así espero, de la construcción del tambor.

Aquí una foto del rodaje que usaré para soportar el tambor y evitar que las fuerzas actúen sobre el eje del motor de paso. Este rodaje tiene un diámetro interno de 20mm y uno externo de 27mm.

El material del bloque, en inglés "red bronze", es un material muy duro que tiene un coeficiente de fricción bajo. Pienso mecanizar en mi torno una parte de este bloque para que los cilindros del rodaje rueden sobre este. Así el aluminio, que es un material relativamente blando, estará mas protegido. También estoy pensando incluir el resalte que limita el movimiento en esta parte a fresar.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Bueno, he adaptado la parte y puesto el rodamiento en el, como se puede apreciar en la foto. Para estar seguro que también calentandolo el rodamiento gira libremente lo puse en el horno y lo calente a 250° C. Recuerden que el motor de paso puede calentarse andando y que la parte calentándose se extiende. Voy a adaptar su largo a su contraparte de aluminio y ampliar un poco el diámetro interior. Después adaptaré el diámetro del aluminio para que esta parte quepa sobre ella.

Bueno habiendo mecanizado en el torno el cilindro de bronze ahora continue adaptando la pieza de aluminio a este.

A pesar que en la foto la superficie apaece áspera, es plana al tacto de los dedos.

Aquí pueden ver el buje junto al aluminio sobre el cual lo encrustaré. Digo encrustar, pues apenas que cabe sobre este, calentaré el buje y después lo montaré por encima usando un martillo con cabeza de goma para acabar de ponerlo en su lugar.

Bueno habiendo mecanizado en el torno el cilindro de bronze ahora continue adaptando la pieza de aluminio a este.

A pesar que en la foto la superficie apaece áspera, es plana al tacto de los dedos.

Aquí pueden ver el buje junto al aluminio sobre el cual lo encrustaré. Digo encrustar, pues apenas que cabe sobre este, calentaré el buje y después lo montaré por encima usando un martillo con cabeza de goma para acabar de ponerlo en su lugar.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Finalmente tengo que contar de mis trabajos en el velero. Había varios obstáculos que evitaron lograr resultados visibles. Algunos muy agradables y para lo cual agradezco a un ayudante Español, que quiere quedar anónimo. El me ayudo avanzar muchísimo en organizar mi taller y entre la mayor de las labores construir una mesa adicional de trabajo gigantesca y con estructura de acero de 40x40mm y de 5mm de grosor. Esta nueva mesa se encuentra en el mismo cuarto como la primera mesa que ya conoce quien ha seguido este hilo y tiene forma de "L". En el brazo corto de la "L" he puesto el torno y en el largo la fresa.

A la izquierda de la foto se encuentra la primera mesa de trabajo con los cajones, los armarios, la iluminación y lo que fue mi primera mesa de trabajo electrónico. Tanto el torno como la fresa tienen su propia fuente de liuminación, que son lámaparas neón con un encapsulado que las proteje contra las virutas de las maquinas. A la izquierda del torno pueden ver enchufes e interruptores con su lucesita roja. El interruptor de abajo es el maestro que desconecta toda electricidad de la mesa de trabajo, el de encima contrala la luz y los 2 enchufes, de los cuales uno es para el torno. Detrás de la fresa en la foto están otros 2 interruptores. El uno como maestro desconecta luz y enchufes junto a la fresa y ademas controla 2 enchufes de los cuales uno alimenta la fresa, el otro la pantalla digital de la fresa. Encima también hay un segundo interruptor, ese si con 6 enchufes que controla y la luz. La idea detrás de este sistema eléctrico era tener interruptores maestros para todo y para cada una de las máquinas. El interruptor para cada máquina al mismo tiempo controla la alimentación de los enchufes. Como pueden ver la mesa giratoria está montada en la mesa de coordenadas y una de las paredes de la caja de baterías esta fijada. Mas adelante describo en detalle lo que estoy haciendo.

El segundo reto era mi intento de crear un proceso que permita de forma rápida y repetible posicionar la pieza donde quiero fresar la cavidad redonda así que el centro del la mesa rotativa estuviera en el centro de la cavidad que intento fresar y segundo que la broca de la fresa estuviera posicionado por encima de ese centro para así poder poner los indicativos digitales de la pantalla en "0". Este proceso consta de 2 partes donde la una es la relación de la pieza a fresar en relación a la mesa giratoria y la segunda el cuadrar la mesa de coordenadas, sobre la cual tengo montada la mesa giratorio en la posición deseada de la broca.

la mesa giratoria no viene con un dispositivo que apoye el posicionamiento de la pieza a mecanizar en la posición correcta sobre este disco. El disco de garras no es usable por tratarse de una plancha de aluminio que pienso mecanizar. Cuandi hice mis pruebas con la versión de las paredes de las cajas de baterías use esto con la nariz con un diámetro de 6mm.

El problema de este dispositivo, que consiste de un disco que se posiciona por encima de la rosca que ven y la nariz, es que necesitaría uno así para cada diámetro, en el caso de las paredes de aluminio el diámetro sería de 8 mm y segundo que una pared interior de la caja de baterías la tengo que mecanizar en el grosor completo, lo que eliminaría la nariz en cada una de las 24 cavidades que tengo que fresar, lo que vuelve este sistema absurdo.

la idea que me resulto fue hacer un disco de acero con una rosca M3 en el centro y así poder entornillar y desentornillar la nariz y solo tendría que hacerme narices nuevas cuando requiera un diámetro no existente aún.

así me fui a comprar una vara de acero de 50mm de diámetro y mi plan era fresar y tornear el acero hasta obtener el disco deseado. Que les digo, no resulto! Primero usé una flex grande que tengo y me corte un pedazo corto de la cara. El corte gastó cantidades del disco de la flex. Afortunadamente el revestimiento de mi nueva mesa de trabajo no solo es resistente a ácidos y cualquier producto químico, pero tampoco dejo huellas de las virutas encandecentes que volaban durante el corte. Luego trabajando con una broca de 12mm de diámetro de alta calidad pude fresar las superficies del corte para que formen un ángulo recto y quedaran planos en relación al borde que fresé. El resultado se puede apreciar en ambas fotos. Pero para lograr lo mostrado en las fotos tuve que aplicar mucho aceite para evitar el sobrecalentamiento de la broca durante la mecanización. El resultado fue un olor muy intenso en mi taller, que por quedar en el sótano, no se puede ventilar como se debería. Llame al proveedor que afortunadamente me confirmo que ese aceite para el corte estaba libre de elementos tóxicos. Pero si completaría el mecanizar hasta lograr las medidas requeridas el costo de los artículos consumidos en este proceso sería prohibitivos. Ya me falta el dinero para comprar una pieza de aluminio, el gastar lo ya invertido allí sería absurdo. Cortar la vara mas corta tampoco es posible con el equipo que tengo. El torno también me falló.

Así que mirando las cosas en mi inventario me decidí hacer el disco de plástico y la nariz de una varilla de aluminio de 8mm de diámetro.

Allí pueden ver el resultado que estoy utilzando, pero que se que la rosca se va a gastar hasta el final de los trabajos en las 2 cajas de baterías para el velero. En el centro, a lo largo del eje de la varilla de aluminio perforé un hueco de 2,5mm de diámetro y corte una rosca M3, lo mismo hice en el centro del disco de plástico. Usando un tornillo M3 largo que pasa por todo el largo de la varilla de aluminio y buena parte del grosor del disco de plástico. Así la nariz puede ser atornillada o desatornillada al disco de plástico.

El disco con la nariz lo pongo en la cavidad en el centro de la mesa giratoria y empecé con el hueco de arriba y en el centro, donde en la foto aparece un tornilllo M8, y lo puse en la mesa giratoria de tal modo que el hueco recibiera la nariz. Después fije la pieza con garras en su posición. Una vez logrado esto desatornille la nariz con la mano, ya que ahora la nariz solo molestaría. As´la primera parte del proceso ha encontrado una solución que ya ha probado ser oportuna como lo pueden ver en las próximas fotos.

La segunda parte del proceso también encontró una solución que funciona muy bien. De la misma varilla de aluminio de 8mm de diámetro me sobro un pedazo que puse en la fresa, en vez de una broca. Así verifico cada vez que la broca estará en la correcta posición "0" en los ejes "X" e "Y" de la mesa de coordenadas. La posición correcta es cuando la varilla entra perfectamente en el hueco en la plancha estando montada donde se pone la broca. La fotos da los detalles:

Pueden ver la varilla de aluminio metida en uno de los 6 huecos de 8 mm de diámtro de esta plancha, la fresa con la broca, lista para mecanizar la cavidad en el derecho de los 2 huecos de atrás. Además pueden ver como 2 discos de plástico, que forman parte del dispositivo que hace imposible que los polos de las baterías toquen la plancha de aluminio y así dañen el velero con los hasta 160A que pueden fluir de esas baterías.

Aquí pueden ver una de las 12 baterías que van instaladas en el velero, 6 en cada caja y que vienen con una rosca M6 en los polos. Allí donde ven las partes de plástico blancas, es donde estas, incrustadas en la pared de aluminio estas evitan un posible corto accidental.

Así pueden ver como detalles que para un experto no son problema para mí, el novato, son un reto y un problema a solucionar. En los próximos días voy a acabar de fresar las cavidades de esta primera pared de la primera caja de baterías, que es aquella que va adelante y la pared es de esa la caja la de atrás. Pero eso no es todo lo que puedo presentarles.

Presento la próxima foto otra vez para poner las cosas en contexto:

En esta foto pueden ver como las baterías van instaladas en 2 cajas, habiendo usado imitaciones de las baterías por costo y por peligro de dañar las baterías en caso de un corto accidental. La pared de aluminio que ven, es de la caja delantera, la izquierda, la pared a la derecha. Como pueden apreciar las baterías, que van instaladas en el casco debajo de la línea de flotación, así se vuelven parte de balastro tan importante para lograr que el centro de gravedad esté lo más abajo posible.

En esta foto ya se ven más detalles. A la izquierda pueden ver 2 planchas de aluminio, que forman la pared de ataras de la caja de baterías delantera, separada por una ranura de 3 mm y 4 varillas de aluminio que van atornilladas a la contraparte, la pared interior delantera de esta caja de baterías. Porque esto y como es lo de las varillas?

En esta foto pueden apreciar cuanto detalle le he üpuesto a las paredes ara que encagen perfectamente en su lugar entre las paredes del casco. La pared de madera que ven es la pared exterior trasera de la caja de baterías delantera. Quizá noten que la posición de esa pared a lo largo del casco esta determinada por el escalón que forma el plomo fundido en el fondo del casco en ese lugar. de allí resulta, que para que la pared delantera de esta caja quepa con igual exactitud el el casco su posición tiene que ser determinada de forma exacta, pues el perfil del casco cambia constantemente. En esta fase de su construcción, esas varillas de aluminio cumplen esta función. Mirando la pared de madera pueden ver los restos de una hoja que muestra la posición de las baterías en la caja, Tambien pueden ver las perforaciones. Las 6 grandes de 8 mm de diametro y las pequeñas de 3mm de diámetro.

Aquí pueden apreciar la pared interior trasera, con las 6 perforaciones grandes claramente visibles y con las 4 de 3 mm. la plancha de aluminio aún necesita ser adaptada en detalle a la forma del casco, lo que ya he hecho. Ahora combinen la información de las últimas 2 fotos. En el papel pueden ver los circulos que son de 40 mm de diámetro y que en la pared exterior estoy fresando cavidades que reciben las piezas de plástico. En la pared interior esas mismas cavidades pasan por todo el ancho de la plancha de aluminio. Así todo el centro de la plancha es quitado, quedando una forma interna que envuelve las baterías.

Al tiempo donde están las perforaciones de 3 mm atornillo estas varillas, por ahora solo en un lado, que tienen una rosca M3 hembra la cual es usada con un tornillos de estos:

Estos tornillos M3 de acero inoxidable para llaves Allen fijan las varillas de aluminio en su lugar y lo que elimino del centro de la plancha interior envuelve esas varillas. Por sobre estas varillas pondré una plancha de 0,8mm de grosor de aluminio creando así un tipo de "tina en las que se depositan las baterías en la caja, como lo conocemos de artículos domésticos que requieren baterías. Así que fuera de ayudarme ahora a definir con exactitud la posición de la pared interior delantera de esta caja de baterías, las varillas también cumplen la función de apoyar la plancha de aluminio de 0,8 mm de grosor. Como todo esta fijado por tornillos, todo queda desmontable. pero la gran ventaja es, que entre la pared del casco y esta plancha delgada de aluminio, puedo rellenar el espacio con plomo no regalando así un milímetro cúbico de espacio bajo la línea de flotación donde poner balastro. Las paredes interiores por lo tanto cumplen la siguientes funciones:

1. Apoyan la chapa de aluminio en conjunto con las varillas de aluminio que forman la "tina" de las baterías.

2. Aíslan las baterías de to da agua que pudiera ingresar en el casco.

3. Forman la base que va pegada a la pared exterior del casco a la cual las paredes exteriores son atornilladas usando el tipo de tornillo mostrado en la foto

4. Limitan físicamente el compartimiento que se rellenará de plomo.

Para eliminar la ranura que en una de las fotos de arriba hay entre la pared interior y la exterior, las perforaciones de 3 mm de diámetro serán acompañadas de una cavidad de 6 mm de diámetro que alcanza para ocultar las cabezas de los tornillos permitiendo así poner una y otra pared sin ranuras entre sí! la Llave Allen es tan pequeña que permitirá atornillar y desatornillar estos tornillos en el escaso espacio disponible y siendo de acero inoxidable que untaré con grasa ni dejan entrar humedad, ni se gastarán o dañarán!

A la izquierda de la foto se encuentra la primera mesa de trabajo con los cajones, los armarios, la iluminación y lo que fue mi primera mesa de trabajo electrónico. Tanto el torno como la fresa tienen su propia fuente de liuminación, que son lámaparas neón con un encapsulado que las proteje contra las virutas de las maquinas. A la izquierda del torno pueden ver enchufes e interruptores con su lucesita roja. El interruptor de abajo es el maestro que desconecta toda electricidad de la mesa de trabajo, el de encima contrala la luz y los 2 enchufes, de los cuales uno es para el torno. Detrás de la fresa en la foto están otros 2 interruptores. El uno como maestro desconecta luz y enchufes junto a la fresa y ademas controla 2 enchufes de los cuales uno alimenta la fresa, el otro la pantalla digital de la fresa. Encima también hay un segundo interruptor, ese si con 6 enchufes que controla y la luz. La idea detrás de este sistema eléctrico era tener interruptores maestros para todo y para cada una de las máquinas. El interruptor para cada máquina al mismo tiempo controla la alimentación de los enchufes. Como pueden ver la mesa giratoria está montada en la mesa de coordenadas y una de las paredes de la caja de baterías esta fijada. Mas adelante describo en detalle lo que estoy haciendo.

El segundo reto era mi intento de crear un proceso que permita de forma rápida y repetible posicionar la pieza donde quiero fresar la cavidad redonda así que el centro del la mesa rotativa estuviera en el centro de la cavidad que intento fresar y segundo que la broca de la fresa estuviera posicionado por encima de ese centro para así poder poner los indicativos digitales de la pantalla en "0". Este proceso consta de 2 partes donde la una es la relación de la pieza a fresar en relación a la mesa giratoria y la segunda el cuadrar la mesa de coordenadas, sobre la cual tengo montada la mesa giratorio en la posición deseada de la broca.

la mesa giratoria no viene con un dispositivo que apoye el posicionamiento de la pieza a mecanizar en la posición correcta sobre este disco. El disco de garras no es usable por tratarse de una plancha de aluminio que pienso mecanizar. Cuandi hice mis pruebas con la versión de las paredes de las cajas de baterías use esto con la nariz con un diámetro de 6mm.

El problema de este dispositivo, que consiste de un disco que se posiciona por encima de la rosca que ven y la nariz, es que necesitaría uno así para cada diámetro, en el caso de las paredes de aluminio el diámetro sería de 8 mm y segundo que una pared interior de la caja de baterías la tengo que mecanizar en el grosor completo, lo que eliminaría la nariz en cada una de las 24 cavidades que tengo que fresar, lo que vuelve este sistema absurdo.

la idea que me resulto fue hacer un disco de acero con una rosca M3 en el centro y así poder entornillar y desentornillar la nariz y solo tendría que hacerme narices nuevas cuando requiera un diámetro no existente aún.

así me fui a comprar una vara de acero de 50mm de diámetro y mi plan era fresar y tornear el acero hasta obtener el disco deseado. Que les digo, no resulto! Primero usé una flex grande que tengo y me corte un pedazo corto de la cara. El corte gastó cantidades del disco de la flex. Afortunadamente el revestimiento de mi nueva mesa de trabajo no solo es resistente a ácidos y cualquier producto químico, pero tampoco dejo huellas de las virutas encandecentes que volaban durante el corte. Luego trabajando con una broca de 12mm de diámetro de alta calidad pude fresar las superficies del corte para que formen un ángulo recto y quedaran planos en relación al borde que fresé. El resultado se puede apreciar en ambas fotos. Pero para lograr lo mostrado en las fotos tuve que aplicar mucho aceite para evitar el sobrecalentamiento de la broca durante la mecanización. El resultado fue un olor muy intenso en mi taller, que por quedar en el sótano, no se puede ventilar como se debería. Llame al proveedor que afortunadamente me confirmo que ese aceite para el corte estaba libre de elementos tóxicos. Pero si completaría el mecanizar hasta lograr las medidas requeridas el costo de los artículos consumidos en este proceso sería prohibitivos. Ya me falta el dinero para comprar una pieza de aluminio, el gastar lo ya invertido allí sería absurdo. Cortar la vara mas corta tampoco es posible con el equipo que tengo. El torno también me falló.

Así que mirando las cosas en mi inventario me decidí hacer el disco de plástico y la nariz de una varilla de aluminio de 8mm de diámetro.

Allí pueden ver el resultado que estoy utilzando, pero que se que la rosca se va a gastar hasta el final de los trabajos en las 2 cajas de baterías para el velero. En el centro, a lo largo del eje de la varilla de aluminio perforé un hueco de 2,5mm de diámetro y corte una rosca M3, lo mismo hice en el centro del disco de plástico. Usando un tornillo M3 largo que pasa por todo el largo de la varilla de aluminio y buena parte del grosor del disco de plástico. Así la nariz puede ser atornillada o desatornillada al disco de plástico.

El disco con la nariz lo pongo en la cavidad en el centro de la mesa giratoria y empecé con el hueco de arriba y en el centro, donde en la foto aparece un tornilllo M8, y lo puse en la mesa giratoria de tal modo que el hueco recibiera la nariz. Después fije la pieza con garras en su posición. Una vez logrado esto desatornille la nariz con la mano, ya que ahora la nariz solo molestaría. As´la primera parte del proceso ha encontrado una solución que ya ha probado ser oportuna como lo pueden ver en las próximas fotos.

La segunda parte del proceso también encontró una solución que funciona muy bien. De la misma varilla de aluminio de 8mm de diámetro me sobro un pedazo que puse en la fresa, en vez de una broca. Así verifico cada vez que la broca estará en la correcta posición "0" en los ejes "X" e "Y" de la mesa de coordenadas. La posición correcta es cuando la varilla entra perfectamente en el hueco en la plancha estando montada donde se pone la broca. La fotos da los detalles:

Pueden ver la varilla de aluminio metida en uno de los 6 huecos de 8 mm de diámtro de esta plancha, la fresa con la broca, lista para mecanizar la cavidad en el derecho de los 2 huecos de atrás. Además pueden ver como 2 discos de plástico, que forman parte del dispositivo que hace imposible que los polos de las baterías toquen la plancha de aluminio y así dañen el velero con los hasta 160A que pueden fluir de esas baterías.

Aquí pueden ver una de las 12 baterías que van instaladas en el velero, 6 en cada caja y que vienen con una rosca M6 en los polos. Allí donde ven las partes de plástico blancas, es donde estas, incrustadas en la pared de aluminio estas evitan un posible corto accidental.

Así pueden ver como detalles que para un experto no son problema para mí, el novato, son un reto y un problema a solucionar. En los próximos días voy a acabar de fresar las cavidades de esta primera pared de la primera caja de baterías, que es aquella que va adelante y la pared es de esa la caja la de atrás. Pero eso no es todo lo que puedo presentarles.

Presento la próxima foto otra vez para poner las cosas en contexto:

En esta foto pueden ver como las baterías van instaladas en 2 cajas, habiendo usado imitaciones de las baterías por costo y por peligro de dañar las baterías en caso de un corto accidental. La pared de aluminio que ven, es de la caja delantera, la izquierda, la pared a la derecha. Como pueden apreciar las baterías, que van instaladas en el casco debajo de la línea de flotación, así se vuelven parte de balastro tan importante para lograr que el centro de gravedad esté lo más abajo posible.

En esta foto ya se ven más detalles. A la izquierda pueden ver 2 planchas de aluminio, que forman la pared de ataras de la caja de baterías delantera, separada por una ranura de 3 mm y 4 varillas de aluminio que van atornilladas a la contraparte, la pared interior delantera de esta caja de baterías. Porque esto y como es lo de las varillas?

En esta foto pueden apreciar cuanto detalle le he üpuesto a las paredes ara que encagen perfectamente en su lugar entre las paredes del casco. La pared de madera que ven es la pared exterior trasera de la caja de baterías delantera. Quizá noten que la posición de esa pared a lo largo del casco esta determinada por el escalón que forma el plomo fundido en el fondo del casco en ese lugar. de allí resulta, que para que la pared delantera de esta caja quepa con igual exactitud el el casco su posición tiene que ser determinada de forma exacta, pues el perfil del casco cambia constantemente. En esta fase de su construcción, esas varillas de aluminio cumplen esta función. Mirando la pared de madera pueden ver los restos de una hoja que muestra la posición de las baterías en la caja, Tambien pueden ver las perforaciones. Las 6 grandes de 8 mm de diametro y las pequeñas de 3mm de diámetro.

Aquí pueden apreciar la pared interior trasera, con las 6 perforaciones grandes claramente visibles y con las 4 de 3 mm. la plancha de aluminio aún necesita ser adaptada en detalle a la forma del casco, lo que ya he hecho. Ahora combinen la información de las últimas 2 fotos. En el papel pueden ver los circulos que son de 40 mm de diámetro y que en la pared exterior estoy fresando cavidades que reciben las piezas de plástico. En la pared interior esas mismas cavidades pasan por todo el ancho de la plancha de aluminio. Así todo el centro de la plancha es quitado, quedando una forma interna que envuelve las baterías.

Al tiempo donde están las perforaciones de 3 mm atornillo estas varillas, por ahora solo en un lado, que tienen una rosca M3 hembra la cual es usada con un tornillos de estos:

Estos tornillos M3 de acero inoxidable para llaves Allen fijan las varillas de aluminio en su lugar y lo que elimino del centro de la plancha interior envuelve esas varillas. Por sobre estas varillas pondré una plancha de 0,8mm de grosor de aluminio creando así un tipo de "tina en las que se depositan las baterías en la caja, como lo conocemos de artículos domésticos que requieren baterías. Así que fuera de ayudarme ahora a definir con exactitud la posición de la pared interior delantera de esta caja de baterías, las varillas también cumplen la función de apoyar la plancha de aluminio de 0,8 mm de grosor. Como todo esta fijado por tornillos, todo queda desmontable. pero la gran ventaja es, que entre la pared del casco y esta plancha delgada de aluminio, puedo rellenar el espacio con plomo no regalando así un milímetro cúbico de espacio bajo la línea de flotación donde poner balastro. Las paredes interiores por lo tanto cumplen la siguientes funciones:

1. Apoyan la chapa de aluminio en conjunto con las varillas de aluminio que forman la "tina" de las baterías.

2. Aíslan las baterías de to da agua que pudiera ingresar en el casco.

3. Forman la base que va pegada a la pared exterior del casco a la cual las paredes exteriores son atornilladas usando el tipo de tornillo mostrado en la foto

4. Limitan físicamente el compartimiento que se rellenará de plomo.

Para eliminar la ranura que en una de las fotos de arriba hay entre la pared interior y la exterior, las perforaciones de 3 mm de diámetro serán acompañadas de una cavidad de 6 mm de diámetro que alcanza para ocultar las cabezas de los tornillos permitiendo así poner una y otra pared sin ranuras entre sí! la Llave Allen es tan pequeña que permitirá atornillar y desatornillar estos tornillos en el escaso espacio disponible y siendo de acero inoxidable que untaré con grasa ni dejan entrar humedad, ni se gastarán o dañarán!

--------------------

Saludos Hellmut

Saludos Hellmut

- gerardo navarro

- VIP (Very Important Person)

- Mensajes: 6509

- Registrado: Sab Jun 06, 2009 2:11 pm

- Ubicación: Edo. Tachira/Venezuela

Re: Construción Voilier según planos

vaya maestro, que despliegue de ternologia usas y conocimientos, no termino de imaginarme aun, cuando el velero este listo, con todos esos accesorios que estas haciendo para su uso, estoy impaciente por verlo terminado...

Saludos..

Saludos..

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Gracias Gerardo, aunque no merecido. La impaciencia por verlo navegar es grande, pero mi amor u obsesión por los detalles y mi falta de conocimientos y experiencia hacen que el tiempo para realizarlo es casi que infinito. tanto, que cuando me dio el patatuz en abril del último año me empecé a preocupar que ocurre si me muero antes de terminar. Así que el primer casco del velero que llamo Sabrina se lo regalé a un buen amigo Jorge Ramos, que está haciendo maravillas avanzando los trabajos en el casco.

Aquí 2 fotos que muestran el paso 2 del proceso de posicionar correcta mente la pieza a mecanizar en relación a la broca de la fresa. Se puede ver la varilla de 8 mm de diámetro que monto en la fresa, en vez de la broca para asegurar que el punto de partida realmente sea el centro de la perforación y como consecuencia la cavidad esté céntrica alrededor de esa perforación.

Me enfrento ahora a otro problema y van a ser las 2 cavidades faltantes después de hacer aquella en que estoy. La parte a mecanizar choca contra la torre de la fresa haciendo imposible el giro completo de la pesa giratoria! Allí tendré que hacer el proceso de mecanizar esas 2 cavidades externas e 2 pasos! Gracias al procedimiento que debería garantizar la precisión requerida en posicionar la parte debería resultar. Ya veremos y lo reportaré!

Bueno, una cavidad de los extremos fue realizada exitosamente. Muestro primero la foto que muestra como la plancha de aluminio no se puede hacer girar 360 grados por choacar contra la columna de la dresa y luego la plancha con la cavidad completada y la pieza de plástico en su posición!

Aquí una foto haciendo la ultima cavidada en ese lado, así si pude ver en la foto claramente como debido a que la parte a mecanizar choca con la columna de la fresa, que da una parte sin fresar!

El acabado del fondo de la cavidad todavía es malo pues lo hago al pasar la última vez después de montar la pieza para poder acabar el mecanizar.

Aquí 2 fotos que muestran el paso 2 del proceso de posicionar correcta mente la pieza a mecanizar en relación a la broca de la fresa. Se puede ver la varilla de 8 mm de diámetro que monto en la fresa, en vez de la broca para asegurar que el punto de partida realmente sea el centro de la perforación y como consecuencia la cavidad esté céntrica alrededor de esa perforación.

Me enfrento ahora a otro problema y van a ser las 2 cavidades faltantes después de hacer aquella en que estoy. La parte a mecanizar choca contra la torre de la fresa haciendo imposible el giro completo de la pesa giratoria! Allí tendré que hacer el proceso de mecanizar esas 2 cavidades externas e 2 pasos! Gracias al procedimiento que debería garantizar la precisión requerida en posicionar la parte debería resultar. Ya veremos y lo reportaré!

Bueno, una cavidad de los extremos fue realizada exitosamente. Muestro primero la foto que muestra como la plancha de aluminio no se puede hacer girar 360 grados por choacar contra la columna de la dresa y luego la plancha con la cavidad completada y la pieza de plástico en su posición!

Aquí una foto haciendo la ultima cavidada en ese lado, así si pude ver en la foto claramente como debido a que la parte a mecanizar choca con la columna de la fresa, que da una parte sin fresar!

El acabado del fondo de la cavidad todavía es malo pues lo hago al pasar la última vez después de montar la pieza para poder acabar el mecanizar.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Aquí las 2 fotos que muestran el progreso que no pude dejar de realizar la última noche. Lo pague con un error bien, pero bien desagradable, pero que gracias a Dios no se ve, como pueden apreciar en las 2 fotos!

Como pueden apreciar he usado 2 tornillos M6 para fijar las 2 baterías en su lugar. Ya me informé esta mañana que en la tienda especializada en el pueblo vecino, tienen las M6x16 en DIN 7991, un tornillo avellanado para llave Allen de acero inoxidable. Eso es importante pues necesito evitar que cualquier cosa sobrepase el nivel de la superficie de la plancha de aluminio. Lo próximo que me toca hacer es la plancha interior, en eso estoy y el conectar los polos usando la banda de cobre de 50x3 mm y poner los cables para el balanceo de las baterías por el cargador. Esta última labor todavía me tiene estudiando, pues debo ingeniarme una forma que permita su función óptima y sin embargo quede embebido en la plancha de aluminio. Es una de las razones por la cual uso planchas de aluminio de 10 mm de grosor!

Ahora ya he podido hacer las cavidades de 6 mm de diámetro y 3,1 mm de profundidad que ocultan las cabezas de los tornillos debajo de la superficie de la plancha de aluminio.

Como pueden apreciar he usado 2 tornillos M6 para fijar las 2 baterías en su lugar. Ya me informé esta mañana que en la tienda especializada en el pueblo vecino, tienen las M6x16 en DIN 7991, un tornillo avellanado para llave Allen de acero inoxidable. Eso es importante pues necesito evitar que cualquier cosa sobrepase el nivel de la superficie de la plancha de aluminio. Lo próximo que me toca hacer es la plancha interior, en eso estoy y el conectar los polos usando la banda de cobre de 50x3 mm y poner los cables para el balanceo de las baterías por el cargador. Esta última labor todavía me tiene estudiando, pues debo ingeniarme una forma que permita su función óptima y sin embargo quede embebido en la plancha de aluminio. Es una de las razones por la cual uso planchas de aluminio de 10 mm de grosor!

Ahora ya he podido hacer las cavidades de 6 mm de diámetro y 3,1 mm de profundidad que ocultan las cabezas de los tornillos debajo de la superficie de la plancha de aluminio.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Como esta primera pared de la caja de baterías es aquella que tiene que comprobar que mis ideas de como realizara en detalle es correcta, aquí sigo con las conexiones para el balanceo y la alimentación eléctrica del velero. Recuerden, se trata de 2 cajas, esta es una de ellas.

Aquí ven un esquema de las 6 baterías conectadas en serie. Ambas cajas seguirán el mismo esquema y serán conectadas entre si de la misma manera.

Primero pueden ver 6 baterías enumeradas en color verde. La lineas gruesas en verde representan las bandas de cobre, cuya producción mostraré mas tarde. Estas vienen integradas en las planchas de 10 mm de grosor de aluminio que conforman la pared delantera y trasera de la caja de baterías.

Aquí la pared trasera en su actual estado con las piezas de plástico integradas que evitan el contacto eléctrico entre las baterías y el aluminio. Estas conexiones en verde mostradas aquí serán integradas en el lado exterior, donde el disco de plástico tiene 5 mm de grosor.

Las lineas gruesas roja y negra representan las conexiones donde va a fluir la corriente para la alimentación de los sistemas eléctricos y la tensión tendrá un valor de 3,6 VDC x 6 = 21,6 VDC con la batería llena y 2,1 VDC x 6 = 12,6 VDC con las baterías descargadas.

Las líneas azules son las conexiones de las que requiere el cargador para balancear las baterías durante el proceso de carga. Como pueden ver, siempre 2 líneas vecinas permiten medir la tensión de la batería entre ellas. Así con 7 líneas las 6 baterías pueden ser balanceadas. las mismas líneas estarán disponibles en la segunda caja de baterías. Eso significa que una de las líneas, o sea aquella donde conecto las cajas en serie está doble y será suprimida.

Unas de las cosas críticas es por donde poner esas líneas azules que también quedan sumergidas en las paredes de las cajas de baterías. Como el peligro de confundir algo es grande, hice el siguiente gráfico que muestra la ruta de cada una de las líneas. Si llegan a ver un error, favor informarme lo antes posible.

Los círculos muestran por su color el polo, rojo para el positivo y negro para el negativo. Si comparan este gráfico con la foto del lado exterior de la pared de la caja de baterías, pueden ver que entre los discos plásticos el espacio es muy reducido, así este gráfico toma esto en consideración. El gráfico de arriba muestra la pared delantera, el de abajo la pared trasera de la caja de baterías. También aquí la cosa tiene mas factores tomados en consideración. La pared trasera de la caja de baterías delantera, al igual de como será con la pared delantera de la caja de baterías trasera, el requerimiento de lograr una superficie plana de la pared es de especial importancia aquí, pues el motor de paso con su tambor, tendrá el empaque del tambor montado a esta pared.

Quedan 2 retos mas! El uno es de como conectar estas líneas para el balanceo de las baterías y el segundo relacionado es el de como conectar las líneas de los polos positivo y negativo. Porque es esto un reto? Empecemos por las líneas del balanceo. Sobre las cajas de va a montar una tapa que será construida también usando las planchas de aluminio de 10 mm de grosor. Hay que evitar a todo costo, que tanto las lineas para el balanceo, aquellas de los polos positivo vayan a tener contacto con el aluminio de la tapa, la cual debe ser montable y desmontable. En las líneas de balanceo es de gran importancia que todas ellas tengan el mismo largo de cable de donde vienen conectadas a los polos de las baterías y la entrada de balanceo del cargador y que las resistencias de las conexiones sean mínimas y todas iguales y lo mismo rige para las capacidades, llamadas parasitarias, de las conexiones. Recuerden que la función de balanceo trabaja con sensores de tensión de extrema precisión, la cual es de la magnitud de errores que pueden ser causados si estos aspectos se ignoran. los manuales de operación de los cargadores hablan de limitar la longitud en lo posible a 20 cm! Pues eso no será posible, probablemente! Digo probablemente, pues es posible, eso estoy estudiando aún, poner la placa interna de balanceo del cargador previsto en el modelo. Porque esa misma placa la quiero usar para el monitoreo de las baterías en el modelo cuando las baterías de este no están siendo cargadas.

Los próximos experimentos que estoy preparando, tendrán como objetivo probar, si es posible cortar una rosca en el hilo de cobre de los cables previstos para las conexiones de balanceo y hacer un cilindro de cobre con la rosca correspondiente. Entonces estos cables de balanceo saldrían por la parte de arriba de la pared en un cilindro de plástico que evita el contacto eléctrico con el aluminio de la caja, parecido a lo hecho para los polos de las baterías. Reemplazaría el cilindro de cobre con uno de plástico como "tapa de protección" durante el proceso de quitar la tapa de la caja de baterías, protegiendo así totalmente los cables con tensión eléctrica y así evitando posibles cortocircuitos!

Pero eso no lo es todo! la cuestión adicional es donde poner las diferentes componentes que van sobre las tapas de las cajas de baterías y sus alrededores!

1. Primero están en ellas los motores de paso con sus soportes para los ejes de los tambores para las escotas. Su posiciones están predeterminadas y estas son irrevocables.

2. Las escotas que vienen de los tambores tienen que ser guiadas a los puntos donde pasan la cubierta al exterior. La mecánica requerida recién se sabrá en definitiva cuando los puntos para pasar la cubierta sean definidos, lo que requiere tomar en consideración, tanto el diseño que tomo como referencia de la Endeavour, como también el evitar que por allí pase agua al interior.

3. El lugar donde pondré la placa de balanceo y en consecuencia los lugares requeridos para llevar los cables de balanceo, mencionados arriba al enchufe correspondiente en esa placa.

4. Necesitaré instalar 2 convertidores DC-DC, que generen de la tensión de las baterías.

Los 24 VDC requeridos para los frenos eléctricos de los motores de paso.

Los 12 VDC de las cuales genera las otras tensiones para los circuitos electrónicos, tanto los propios, como aquellos del receptor y partes asociadas.

5. Necesitaré hacer un plano de uso del las superficies y volúmenes disponibles para poner todas esas piezas, lo que por ejemplo requiere definir que cosas tendré.

6. Y ultimo, todo lo que es sensible a humedad tiene que ser protegido.

Como pienso aplicar a todas las piezas de aluminio de las cajas de baterías una capa de plástico con un plástico que se aplica en polvo y luego se pone en el horno, es vital saber en que secuencia proceder! Así tengo que estar analizando en que secuencia proceder, paso a paso mientras progreso. estoy seguro que cometeré errores, que trataré de evitar cuando haga la segunda caja de baterías.

Aquí ven un esquema de las 6 baterías conectadas en serie. Ambas cajas seguirán el mismo esquema y serán conectadas entre si de la misma manera.

Primero pueden ver 6 baterías enumeradas en color verde. La lineas gruesas en verde representan las bandas de cobre, cuya producción mostraré mas tarde. Estas vienen integradas en las planchas de 10 mm de grosor de aluminio que conforman la pared delantera y trasera de la caja de baterías.

Aquí la pared trasera en su actual estado con las piezas de plástico integradas que evitan el contacto eléctrico entre las baterías y el aluminio. Estas conexiones en verde mostradas aquí serán integradas en el lado exterior, donde el disco de plástico tiene 5 mm de grosor.

Las lineas gruesas roja y negra representan las conexiones donde va a fluir la corriente para la alimentación de los sistemas eléctricos y la tensión tendrá un valor de 3,6 VDC x 6 = 21,6 VDC con la batería llena y 2,1 VDC x 6 = 12,6 VDC con las baterías descargadas.

Las líneas azules son las conexiones de las que requiere el cargador para balancear las baterías durante el proceso de carga. Como pueden ver, siempre 2 líneas vecinas permiten medir la tensión de la batería entre ellas. Así con 7 líneas las 6 baterías pueden ser balanceadas. las mismas líneas estarán disponibles en la segunda caja de baterías. Eso significa que una de las líneas, o sea aquella donde conecto las cajas en serie está doble y será suprimida.

Unas de las cosas críticas es por donde poner esas líneas azules que también quedan sumergidas en las paredes de las cajas de baterías. Como el peligro de confundir algo es grande, hice el siguiente gráfico que muestra la ruta de cada una de las líneas. Si llegan a ver un error, favor informarme lo antes posible.

Los círculos muestran por su color el polo, rojo para el positivo y negro para el negativo. Si comparan este gráfico con la foto del lado exterior de la pared de la caja de baterías, pueden ver que entre los discos plásticos el espacio es muy reducido, así este gráfico toma esto en consideración. El gráfico de arriba muestra la pared delantera, el de abajo la pared trasera de la caja de baterías. También aquí la cosa tiene mas factores tomados en consideración. La pared trasera de la caja de baterías delantera, al igual de como será con la pared delantera de la caja de baterías trasera, el requerimiento de lograr una superficie plana de la pared es de especial importancia aquí, pues el motor de paso con su tambor, tendrá el empaque del tambor montado a esta pared.

Quedan 2 retos mas! El uno es de como conectar estas líneas para el balanceo de las baterías y el segundo relacionado es el de como conectar las líneas de los polos positivo y negativo. Porque es esto un reto? Empecemos por las líneas del balanceo. Sobre las cajas de va a montar una tapa que será construida también usando las planchas de aluminio de 10 mm de grosor. Hay que evitar a todo costo, que tanto las lineas para el balanceo, aquellas de los polos positivo vayan a tener contacto con el aluminio de la tapa, la cual debe ser montable y desmontable. En las líneas de balanceo es de gran importancia que todas ellas tengan el mismo largo de cable de donde vienen conectadas a los polos de las baterías y la entrada de balanceo del cargador y que las resistencias de las conexiones sean mínimas y todas iguales y lo mismo rige para las capacidades, llamadas parasitarias, de las conexiones. Recuerden que la función de balanceo trabaja con sensores de tensión de extrema precisión, la cual es de la magnitud de errores que pueden ser causados si estos aspectos se ignoran. los manuales de operación de los cargadores hablan de limitar la longitud en lo posible a 20 cm! Pues eso no será posible, probablemente! Digo probablemente, pues es posible, eso estoy estudiando aún, poner la placa interna de balanceo del cargador previsto en el modelo. Porque esa misma placa la quiero usar para el monitoreo de las baterías en el modelo cuando las baterías de este no están siendo cargadas.

Los próximos experimentos que estoy preparando, tendrán como objetivo probar, si es posible cortar una rosca en el hilo de cobre de los cables previstos para las conexiones de balanceo y hacer un cilindro de cobre con la rosca correspondiente. Entonces estos cables de balanceo saldrían por la parte de arriba de la pared en un cilindro de plástico que evita el contacto eléctrico con el aluminio de la caja, parecido a lo hecho para los polos de las baterías. Reemplazaría el cilindro de cobre con uno de plástico como "tapa de protección" durante el proceso de quitar la tapa de la caja de baterías, protegiendo así totalmente los cables con tensión eléctrica y así evitando posibles cortocircuitos!

Pero eso no lo es todo! la cuestión adicional es donde poner las diferentes componentes que van sobre las tapas de las cajas de baterías y sus alrededores!

1. Primero están en ellas los motores de paso con sus soportes para los ejes de los tambores para las escotas. Su posiciones están predeterminadas y estas son irrevocables.

2. Las escotas que vienen de los tambores tienen que ser guiadas a los puntos donde pasan la cubierta al exterior. La mecánica requerida recién se sabrá en definitiva cuando los puntos para pasar la cubierta sean definidos, lo que requiere tomar en consideración, tanto el diseño que tomo como referencia de la Endeavour, como también el evitar que por allí pase agua al interior.

3. El lugar donde pondré la placa de balanceo y en consecuencia los lugares requeridos para llevar los cables de balanceo, mencionados arriba al enchufe correspondiente en esa placa.

4. Necesitaré instalar 2 convertidores DC-DC, que generen de la tensión de las baterías.

Los 24 VDC requeridos para los frenos eléctricos de los motores de paso.

Los 12 VDC de las cuales genera las otras tensiones para los circuitos electrónicos, tanto los propios, como aquellos del receptor y partes asociadas.

5. Necesitaré hacer un plano de uso del las superficies y volúmenes disponibles para poner todas esas piezas, lo que por ejemplo requiere definir que cosas tendré.

6. Y ultimo, todo lo que es sensible a humedad tiene que ser protegido.

Como pienso aplicar a todas las piezas de aluminio de las cajas de baterías una capa de plástico con un plástico que se aplica en polvo y luego se pone en el horno, es vital saber en que secuencia proceder! Así tengo que estar analizando en que secuencia proceder, paso a paso mientras progreso. estoy seguro que cometeré errores, que trataré de evitar cuando haga la segunda caja de baterías.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola amigos, a veces un error cometido por falta de concentración resulta útil.

Aquí pueden ver la pared delantera, primera foto y la pared trasera, segunda foto de la caja de baterías delantera con las piezas de cobre hechas para conectar las baterías en serie en la pared de madera. En la final de aluminio todavía tengo que hacer los trabajos para evitar un corto. Siempre sabía que estas baterías contienen mucha energía y que cuando ocurre un corto fluyen 160 A! Pues bien, ayer por querer medir la tensión del Pack completo de 6 baterías puse al otro lado uno de esos puentes y la puse accidentalmente poniendo en corto las 2 baterías, de las que pueden ver uno de los tornillos M6 ennegrecidos! La corriente resulto haciendo estar no al rojo vivo, sino blanco, la luz que emanaba! Así aprendí que realmente la unión entre el tornillo y la piezas de cobre es el punto de mayor resistencia y como consecuencia el punto donde un corto acaba ocasionando daños que pueden acabar siendo fatales! Aquí usé un destornillador con aislamiento eléctrico que tenía a la mano para quitar la unión que causaba el corto. Midiendo la tensión de las baterías resultó que pude desconectar el corto lo suficientemente rápido para no impactar la tensión o dañas las baterías! En un futuro voy a utilizar la pasta que se usa para mejorar la difusión de calor de un procesador en los ordenadores para mejorar la calidad de esa parte del circuito, reduciendo así la resistencia. pero también me hizo muy claro la experiencia que el incluir un fusible va a ser un elemento esencial del diseño para así interrumpir el flujo de corriente allí donde lo quiero y no hace daño!

En las 2 fotos pueden ver como el calor causado por el corto afecto las partes de plástico. Considerando lo intenso de la luz que emanó el arco de luz y el sonido de como si el plástico hirviera, el efecto es mínimo confirmando la función de protección de las partes de plástico. Los puentes de cobre les voy a dar un recubrimiento de plástico, el procedimiento que haré por primera vez, lo mostraré mas adelante!

Aquí pueden ver la pared delantera, primera foto y la pared trasera, segunda foto de la caja de baterías delantera con las piezas de cobre hechas para conectar las baterías en serie en la pared de madera. En la final de aluminio todavía tengo que hacer los trabajos para evitar un corto. Siempre sabía que estas baterías contienen mucha energía y que cuando ocurre un corto fluyen 160 A! Pues bien, ayer por querer medir la tensión del Pack completo de 6 baterías puse al otro lado uno de esos puentes y la puse accidentalmente poniendo en corto las 2 baterías, de las que pueden ver uno de los tornillos M6 ennegrecidos! La corriente resulto haciendo estar no al rojo vivo, sino blanco, la luz que emanaba! Así aprendí que realmente la unión entre el tornillo y la piezas de cobre es el punto de mayor resistencia y como consecuencia el punto donde un corto acaba ocasionando daños que pueden acabar siendo fatales! Aquí usé un destornillador con aislamiento eléctrico que tenía a la mano para quitar la unión que causaba el corto. Midiendo la tensión de las baterías resultó que pude desconectar el corto lo suficientemente rápido para no impactar la tensión o dañas las baterías! En un futuro voy a utilizar la pasta que se usa para mejorar la difusión de calor de un procesador en los ordenadores para mejorar la calidad de esa parte del circuito, reduciendo así la resistencia. pero también me hizo muy claro la experiencia que el incluir un fusible va a ser un elemento esencial del diseño para así interrumpir el flujo de corriente allí donde lo quiero y no hace daño!

En las 2 fotos pueden ver como el calor causado por el corto afecto las partes de plástico. Considerando lo intenso de la luz que emanó el arco de luz y el sonido de como si el plástico hirviera, el efecto es mínimo confirmando la función de protección de las partes de plástico. Los puentes de cobre les voy a dar un recubrimiento de plástico, el procedimiento que haré por primera vez, lo mostraré mas adelante!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Quiero mostrarles un pequeño avance y confesar varios errores que he cometido, adicionales al reportado antes. Para mi confesión muestro la foto de la pared trasera de la caja de baterías delantera:

La imagen muestra a la derecha arriba, como por descuido, me pasé en la profundidad del fresado y así se originó un hueco, que por fortuna no hará problemas y que con las partes de plástico montadas no se ve.

El próximo error, que se me pasó por muchísimo tiempo tiene que ver con los puentes que ven aquí hechos de cobre. Mi intención original había sido el usar los puentes de esta forma adelante y en esta pared, sacar de los polos a ambos lados arriba la tensión proporcionada por este Pack. Después de fresar el espacio para el primer puente de cobre a la derecha abajo, me di cuenta que esa configuración no era posible! resulta que el empaque que contendrá uno de los tambores para la escota, aquí pueden ver una foto de las 2 planchas de aluminio aproximando la posición que tendrán, no permiten sacar el polo de las baterías hacia arriba sin interferir con estas planchas:

El eje del tambor estará 4 cm por encima del borde de la pared.

Aquí pueden ver una vista de arriba que muestra el tambor en su posición dentro de las planchas que formarán su empaque. naturalmente todavía tengo previsto extensas labores para aislar las conexiones eléctricas integradas en la pared de aluminio.

Una será, y por esa empiezo, es aplicarle pintura en polvo a las superficies de los puentes y de toda la plancha de aluminio que conforma la pared de la caja de baterías. Pude comprarme hace algún tiempo una pistola para aplicar pintura en polvo de una empresa llamada "WAI Powder Coating System". El precio que pagué en gringolandia fue 1/3 del que cuesta aquí en Europa. para aquellos que no conocen ese sistema, una corta describción:

Usando esta pistola se aplica el polvo a cualquier superficie capaz de conducir electricidad. la pistola sopla el polvo, dándole una carga eléctrica positiva y el objeto al cual se le aplica el polvo esta conectado con tierra. Así el polvo cargado positivo se deposita en el metal que tiene polaridad negativa. Una vez aplicado el polvo, la parte se pone en un horno y se calienta. a cierta temperatura las partículas de polvo se derriten formando una capa homógena, en mi caso de color rojo, que da un acabado como de producto comercial. Al menos esa es mi intención! esa capa es eléctricamente aislante, lo que me protege de cortos accidentales. Luego pongo fribra de video entre los puentes de cobre y esa capa en las cavidades y relleno las cavidades con epoxito, al que le sumaré color rojo, para que se vea parecido al aluminio. El resultado es una superficie plana de color rojo con las partes que conducen electricidad sumergidas en el epoxito y así dentro de la pared de aluminio.

Finalmente el último error a confesar hasta ahorra tiene que ver con mi falta de familiaridad en el uso de la mesa giratoria. fresando las cavidades para los puentes de cobre se me saltaba el bloque de la mesa llevando a fresar de forma chueca! Afortunadamente pude corregirlo y al final no se verá.

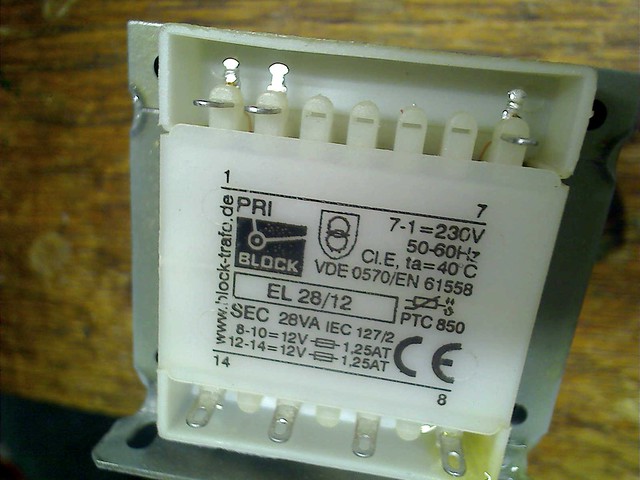

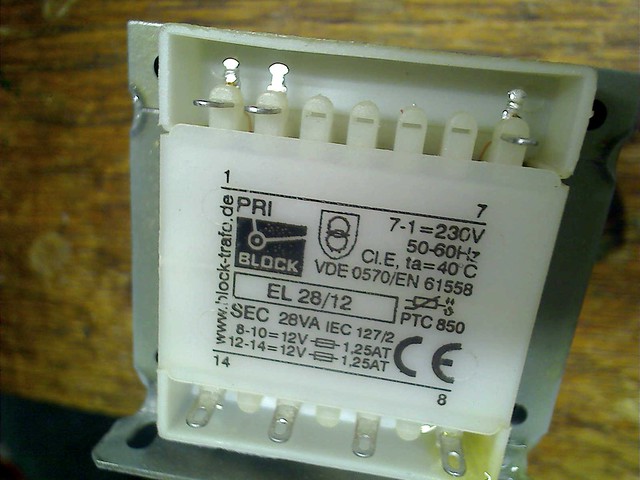

El comprar la pistola para la pintura de polvo en gringolandia resultó en el problema que la fuente de alimentación eléctrica es para 110 VAC y aquí usamos 220 VAC. después de ciertas investigaciones, un amigo del foro de modelismo naval alemán me recomendó un transformador de la empresa Pollin, el cual compré hace ya unos años.

Aquí la imagen de la placa de tipo de ese transformador comprado y que es adecuado para usar con 230 VAC y que genera 2 veces 12 VDC, que conectando en serie las salidas, uniendo los polos centrales del lado secundario, da los 24 VDC, aproximadamente.

Sigue una foto de la fuente de alimentación electrica original para 110 VAC:

Los amigos del "foro de Electrónica", aquí el enlace, me ayudaron en este hilo de forma muy atenta. Mil Gracias a ellos también! Lo que haré como paso para mayor seguridad será reemplazar el condensador con polaridad para hasta 30 VDC y 2200 uF por uno de la misma capacidad pero 60 VDC, el cual tengo aquí en mi laboratorio disponible.

La imagen muestra a la derecha arriba, como por descuido, me pasé en la profundidad del fresado y así se originó un hueco, que por fortuna no hará problemas y que con las partes de plástico montadas no se ve.

El próximo error, que se me pasó por muchísimo tiempo tiene que ver con los puentes que ven aquí hechos de cobre. Mi intención original había sido el usar los puentes de esta forma adelante y en esta pared, sacar de los polos a ambos lados arriba la tensión proporcionada por este Pack. Después de fresar el espacio para el primer puente de cobre a la derecha abajo, me di cuenta que esa configuración no era posible! resulta que el empaque que contendrá uno de los tambores para la escota, aquí pueden ver una foto de las 2 planchas de aluminio aproximando la posición que tendrán, no permiten sacar el polo de las baterías hacia arriba sin interferir con estas planchas:

El eje del tambor estará 4 cm por encima del borde de la pared.

Aquí pueden ver una vista de arriba que muestra el tambor en su posición dentro de las planchas que formarán su empaque. naturalmente todavía tengo previsto extensas labores para aislar las conexiones eléctricas integradas en la pared de aluminio.

Una será, y por esa empiezo, es aplicarle pintura en polvo a las superficies de los puentes y de toda la plancha de aluminio que conforma la pared de la caja de baterías. Pude comprarme hace algún tiempo una pistola para aplicar pintura en polvo de una empresa llamada "WAI Powder Coating System". El precio que pagué en gringolandia fue 1/3 del que cuesta aquí en Europa. para aquellos que no conocen ese sistema, una corta describción:

Usando esta pistola se aplica el polvo a cualquier superficie capaz de conducir electricidad. la pistola sopla el polvo, dándole una carga eléctrica positiva y el objeto al cual se le aplica el polvo esta conectado con tierra. Así el polvo cargado positivo se deposita en el metal que tiene polaridad negativa. Una vez aplicado el polvo, la parte se pone en un horno y se calienta. a cierta temperatura las partículas de polvo se derriten formando una capa homógena, en mi caso de color rojo, que da un acabado como de producto comercial. Al menos esa es mi intención! esa capa es eléctricamente aislante, lo que me protege de cortos accidentales. Luego pongo fribra de video entre los puentes de cobre y esa capa en las cavidades y relleno las cavidades con epoxito, al que le sumaré color rojo, para que se vea parecido al aluminio. El resultado es una superficie plana de color rojo con las partes que conducen electricidad sumergidas en el epoxito y así dentro de la pared de aluminio.

Finalmente el último error a confesar hasta ahorra tiene que ver con mi falta de familiaridad en el uso de la mesa giratoria. fresando las cavidades para los puentes de cobre se me saltaba el bloque de la mesa llevando a fresar de forma chueca! Afortunadamente pude corregirlo y al final no se verá.

El comprar la pistola para la pintura de polvo en gringolandia resultó en el problema que la fuente de alimentación eléctrica es para 110 VAC y aquí usamos 220 VAC. después de ciertas investigaciones, un amigo del foro de modelismo naval alemán me recomendó un transformador de la empresa Pollin, el cual compré hace ya unos años.

Aquí la imagen de la placa de tipo de ese transformador comprado y que es adecuado para usar con 230 VAC y que genera 2 veces 12 VDC, que conectando en serie las salidas, uniendo los polos centrales del lado secundario, da los 24 VDC, aproximadamente.

Sigue una foto de la fuente de alimentación electrica original para 110 VAC:

Los amigos del "foro de Electrónica", aquí el enlace, me ayudaron en este hilo de forma muy atenta. Mil Gracias a ellos también! Lo que haré como paso para mayor seguridad será reemplazar el condensador con polaridad para hasta 30 VDC y 2200 uF por uno de la misma capacidad pero 60 VDC, el cual tengo aquí en mi laboratorio disponible.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Como os he contado, según el antojo que me da, voy cambiando entre diferentes partes de mi proyecto. Ahora he empezado a fresar la placa a la cual la pared trasera es atornillada y que por lo tanto será pegada a la pared del casco después de aplicada el cubrimiento con pintura de polvo.

Lo simpático de este trabajo de mecanización es la precisión que exige.

Para recalcar el porque y como de lo que estoy haciendo, creo que la primera foto es bastante útil. Allí se puede ver como he fresado al lado izquierdo. La perforación en ese lado es aquella donde estará el polo de una de las baterías y que en la pared atornillada a esta parte tendrá allí una perforación idéntica de 8 mm de diámetro. Monté esta plancha sobre la mesa rotativa.

El eje rotativo de la mesa giratoria es idéntico con el centro de esa perforación. Entonces calculé a que distancia del hueco debe estar la pared lateral del compartimiento de baterías, para que estas con 40 mm de diámetro quepan y ademas la chapa de aluminio de 0,75 mm de grosor. De allí resulta que la distancia es igual al radio de las baterías, 20 mm + 1 mm para la chapa de aluminio. Verificaré esto mas tarde para que el espacio no sea demasiado limitado para la batería.

Si la coordenada trasversal, llamada "X" tiene el valor "0" en el centro del hueco, esto significa que la pared lateral debe estar 21 mm a la izquierda de allí. La broca de la fresa tiene 8 mm de diámetro, por lo que cuadro la broca a 17 mm en la coordenada "X". La coordenada ortogonal es la "Y" y allí tambien el centro del hueco tiene el valor "0". Así fresé desde el borde superior en la coordenada "X=17", hasta que la coordenada "Y" alcanzaba el valor de "0", estando así a la misma altura del centro del hueco. Ahora dejé las coordenadas "X" e "Y" sin tocar y hice girar la mesa giratoria por 90° logrando así la sección redonda del fresado.

El próximo objetivo el el trecho vertical. este debe llegar a la misma altura que el segundo hueco a la derecha, coordenada "Y = 30" pues esa es la distancia vertical entre los huecos y además debe llegar allí de tal forma que la pared exterior sea equivalente al punto donde el radio de 20 mm mas el 1 mm para la chapa de aluminio de 0,75 mm degrosor, de ese hueco estuviera. resulta en la coordenada "X" como sigue:

X = 30 mm -20 mm -1 mm = 9 mm

aquí hay que considerar el radio de la broca de 4 mm por lo que la coordenada "X" es como sigue:

"X = 9 mm - 4 mm = 5 mm"

Como confirmación sirve la varilla de aluminio de 8 mm de diámetro. Esta, ya la conocen de mas arriba en mi paso a paso, debe estar a nivel con el fresado si todo fue calculado de forma correcta. La foto lo confirma! la esquina que queda será fresada en la mesa giratoria en otro paso poniendo el eje de está en el centro de la rosca M3 y fresando una sección redonda allí.

Como esto requiere de gran concentración y desde mi patatuz esta ha sufrido mucho, me requerirá días para acabar este fresado!

Gracias por su paciencia. Pero el reporte paso a paso me sirve para encontrar errores, porque el escribir mis pensamientos es buena técnica para reflexionar estos!

Lo simpático de este trabajo de mecanización es la precisión que exige.

Para recalcar el porque y como de lo que estoy haciendo, creo que la primera foto es bastante útil. Allí se puede ver como he fresado al lado izquierdo. La perforación en ese lado es aquella donde estará el polo de una de las baterías y que en la pared atornillada a esta parte tendrá allí una perforación idéntica de 8 mm de diámetro. Monté esta plancha sobre la mesa rotativa.

El eje rotativo de la mesa giratoria es idéntico con el centro de esa perforación. Entonces calculé a que distancia del hueco debe estar la pared lateral del compartimiento de baterías, para que estas con 40 mm de diámetro quepan y ademas la chapa de aluminio de 0,75 mm de grosor. De allí resulta que la distancia es igual al radio de las baterías, 20 mm + 1 mm para la chapa de aluminio. Verificaré esto mas tarde para que el espacio no sea demasiado limitado para la batería.

Si la coordenada trasversal, llamada "X" tiene el valor "0" en el centro del hueco, esto significa que la pared lateral debe estar 21 mm a la izquierda de allí. La broca de la fresa tiene 8 mm de diámetro, por lo que cuadro la broca a 17 mm en la coordenada "X". La coordenada ortogonal es la "Y" y allí tambien el centro del hueco tiene el valor "0". Así fresé desde el borde superior en la coordenada "X=17", hasta que la coordenada "Y" alcanzaba el valor de "0", estando así a la misma altura del centro del hueco. Ahora dejé las coordenadas "X" e "Y" sin tocar y hice girar la mesa giratoria por 90° logrando así la sección redonda del fresado.

El próximo objetivo el el trecho vertical. este debe llegar a la misma altura que el segundo hueco a la derecha, coordenada "Y = 30" pues esa es la distancia vertical entre los huecos y además debe llegar allí de tal forma que la pared exterior sea equivalente al punto donde el radio de 20 mm mas el 1 mm para la chapa de aluminio de 0,75 mm degrosor, de ese hueco estuviera. resulta en la coordenada "X" como sigue:

X = 30 mm -20 mm -1 mm = 9 mm

aquí hay que considerar el radio de la broca de 4 mm por lo que la coordenada "X" es como sigue:

"X = 9 mm - 4 mm = 5 mm"

Como confirmación sirve la varilla de aluminio de 8 mm de diámetro. Esta, ya la conocen de mas arriba en mi paso a paso, debe estar a nivel con el fresado si todo fue calculado de forma correcta. La foto lo confirma! la esquina que queda será fresada en la mesa giratoria en otro paso poniendo el eje de está en el centro de la rosca M3 y fresando una sección redonda allí.

Como esto requiere de gran concentración y desde mi patatuz esta ha sufrido mucho, me requerirá días para acabar este fresado!

Gracias por su paciencia. Pero el reporte paso a paso me sirve para encontrar errores, porque el escribir mis pensamientos es buena técnica para reflexionar estos!

--------------------

Saludos Hellmut

Saludos Hellmut