Construción Voilier según planos

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Tu fotos no aparece hellmult.......

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola amigos y gracias Genaro por indicarme ue lo foto no aparece. Ahora si la muestra, verdad!

Pues bien, finalmente uniendo cabos y así pudiendo anadir un poco al reporte paso a paso.

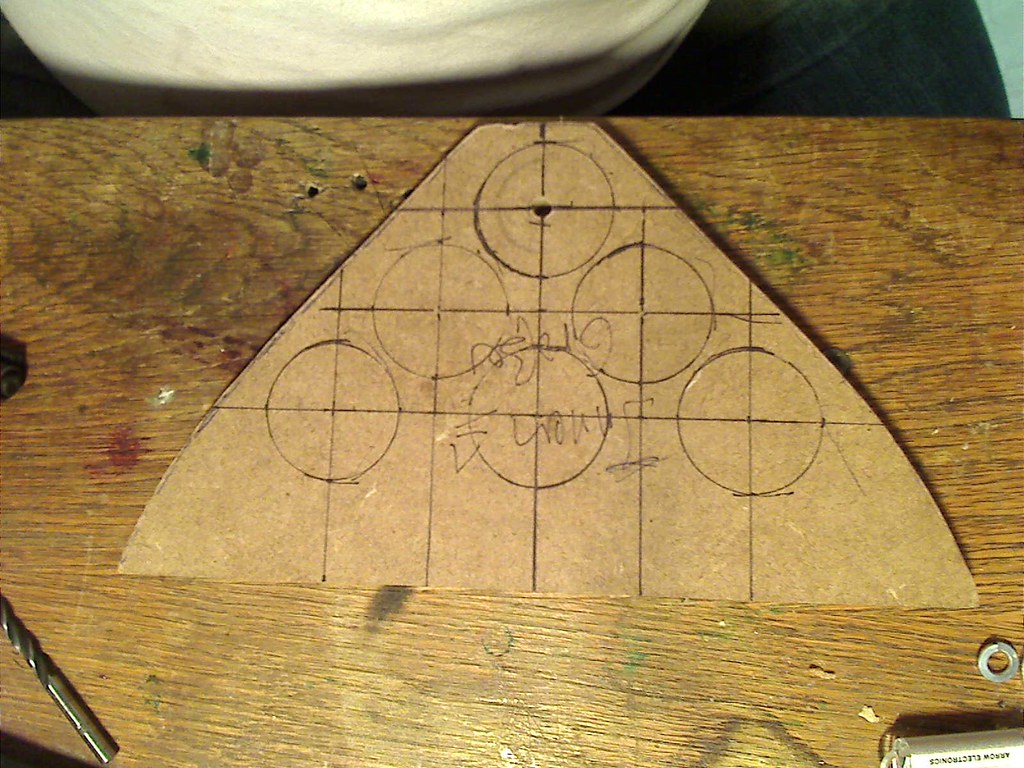

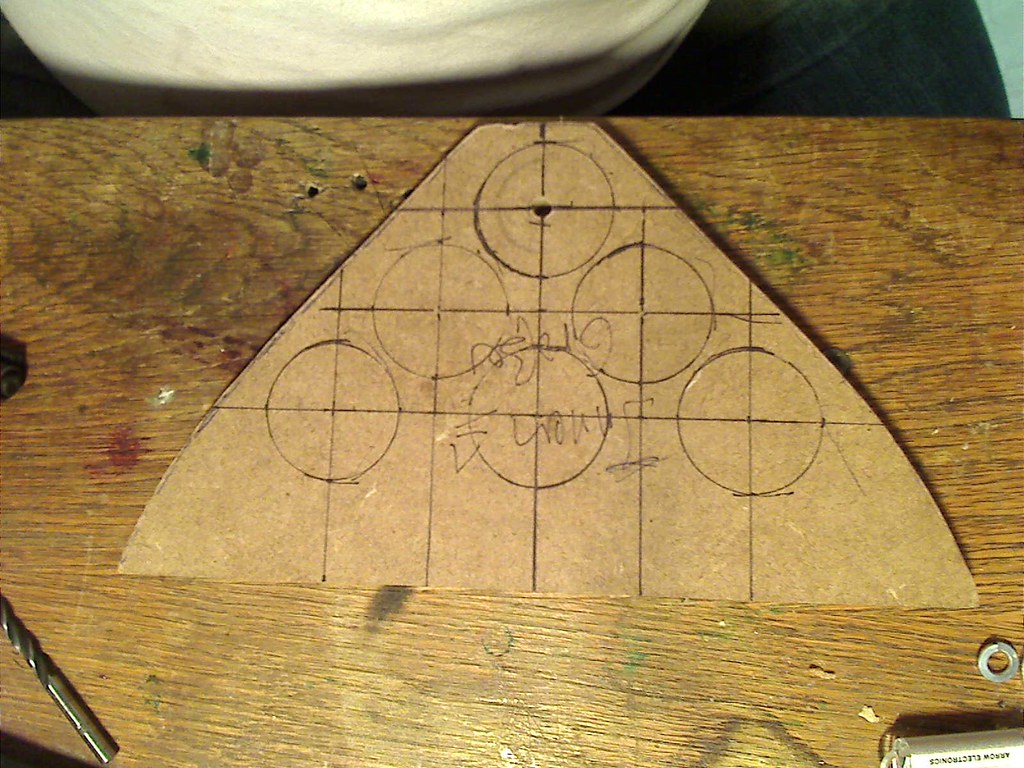

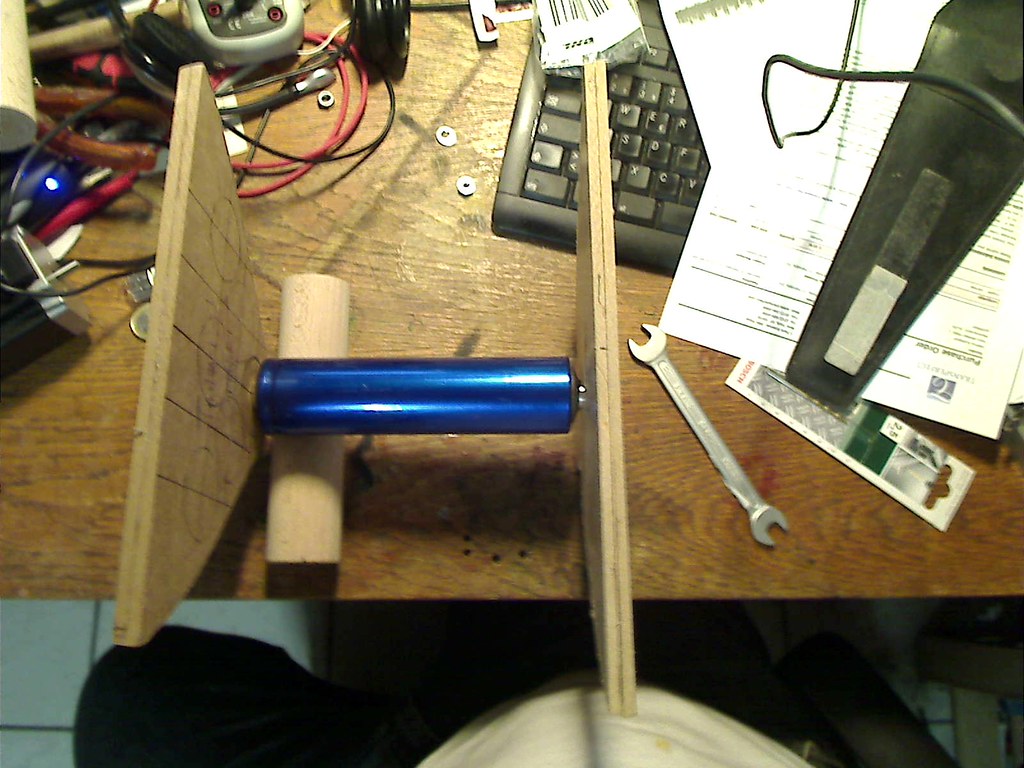

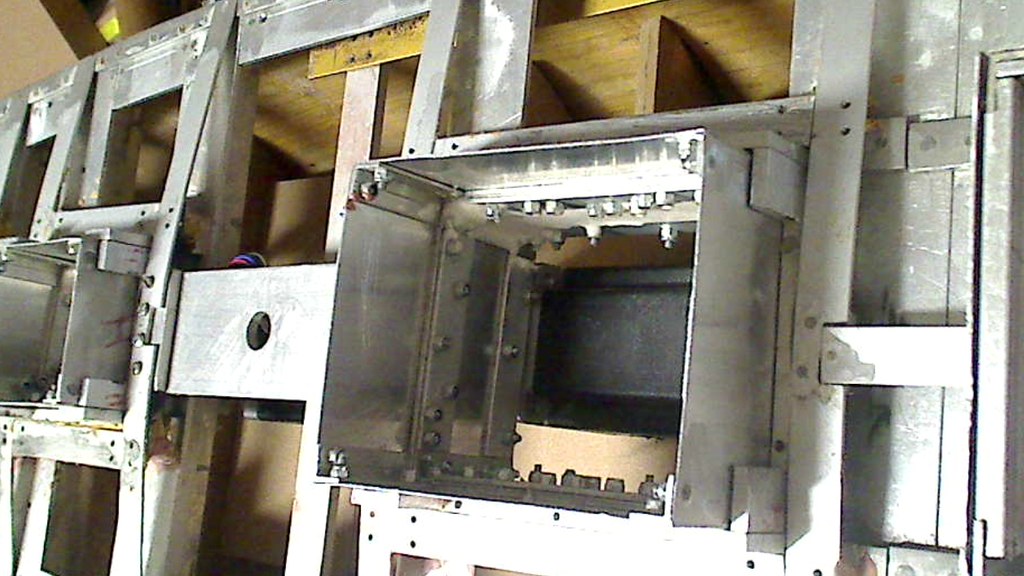

Como escribía en mi reporte del 19 de febrero estoy construyendo la primera de las dos cajas de baterías. Uso para estas cajas láminas de aluminio de 10mm de grosor, pues tengo que insertar en estas paredes partes mecanizadas en mi torno de plástico que evitan que el polo de la batería entre en contacto eléctrico con el aluminio,pudiendo así causar un corto en el que pueden fluir hasta 240ª de corriente.

Para los trabajos de preparación hago plantillas que finalmente reemplazaré usando las láminas de aluminio. Como primer intento use el perfil de la cuaderna mas cercana al lugar donde se pondrá la pared de la caja de baterías trasera. El resultado de esta primera labor lo pudieron ver en mi último mensaje, donde aparece una vista interior del casco con la pared cuboerta con una hoja de papel blanco. Como pueden ver allí el camino a recorrer es aún largo. En la foto que le sigue podían ver la madera que uso para la plantilla, de 5mm de grosor, solo la mitad de los 10mm de aluminio! Finalmente aparecía una foto con un ad elas falsas batería que construí. El resultado de esto fue que podía analizar la labor y saber que el punto crítico será la otra pareed de la caja de baterías, la de adelante, pues esta es mas pequeña y por lo tanto define la posición de las baterías en la caja! La próxima imagen de hoy

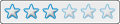

Muestra el resultado después de largos paseos con mi perro en los alrededores de nuestra casa durante los cuales reflexionaba sobre posibles formas de realizar mi objetivo y las implicaciones de estas deciciones. Es incrreible, se ve el resultado y casi que uno mismo no puede creer ue largo fue el camino para llegar allí!

En esta imagen pueden ver la plantilla, ahora pegando dos láminas de madera de 5mm de grosor usando el pegante Pattex que pienso usar para el laminado con chapa de madera de caoba y las mismas técnicas. El experimento resultó, lo que ya me da mas confianza en el uso de Pattex como pegante para la chapa de madera! Así estas paredes de la caja de baterías tienen un grosor de 10mm que exige tomar en consideración al adaptarlas al casco en 3 dimensiones.

Tambien pueden ver en esta imagen como tuve que adaptar la forma de las plantillas, pues aún estaban en el casco los apoyos del motor de paso que antes tenía instalado allí! También ven la cabeza hexagonal del tornillo con el cual fijo la primera batería de esta caja en su sitio.

Gracias a la alte resolución y nitidez de las imágenes de mi webcam est aimagen permite ver a ambos lados el soporte que pegue al casco donde se fijan los hilos que vienen del mástil lateralmente. Detrás del perfil en forma de L de aluminio color bronze se encuentra a cada lado una barra de aluminio de 180x30x5mm peganda al casco para pasar las fuerzas a este. Los perfiles integrados en el sistema de estanqueidad del casco y la cubierta sostienen el punto donde el mástil atravieza la cubierta. Tambien se puede ver como fije con perfiles de aluminio en forma de T las estructuras y el atornillamiento de estas!

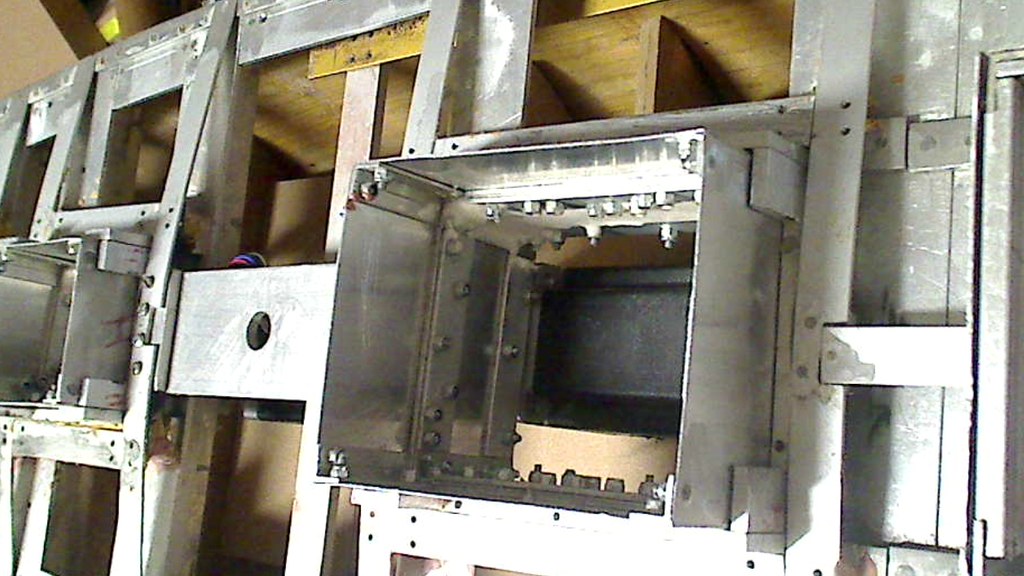

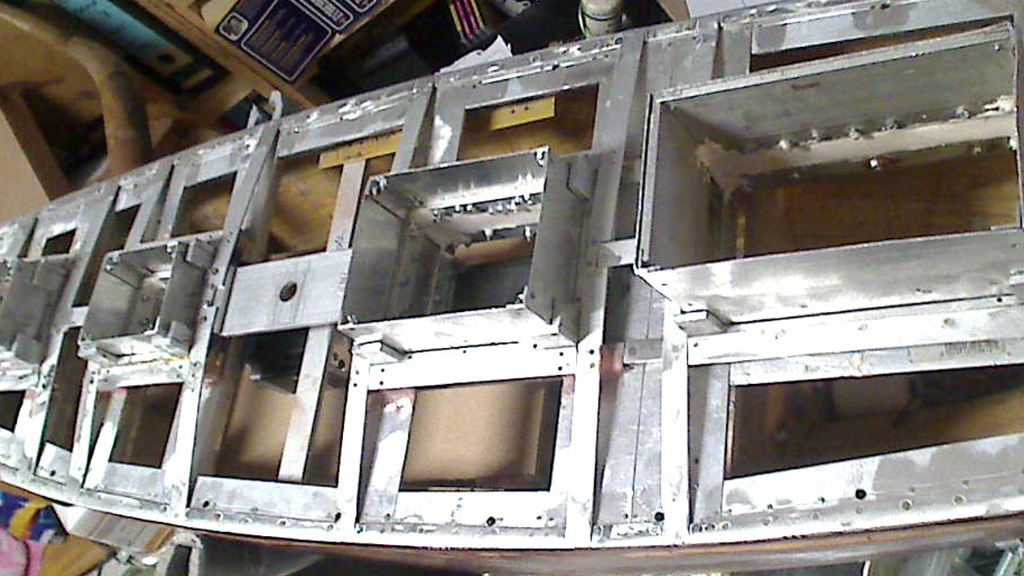

Esta foto muestra lo mismo desde arriba. Teniendo como referencia la pared trasera de la caja de baterías, la cual tiene como referencia de su posición el plomo adicional que puse en el casco identifique la cuaderna mas próxima a la posición de la pared delantera usando la batería y realice la plantilla de esta pared en varias iteraciones hasta lograr una calidad adecuada.

Ahora hay que tener en mente que las paredes laterales de la caja de baterías y que se encuentra entre estas dos paredes en la imagen quiero realizar de tal forma que las baterías resten sobre una lámina de acero o de aluminio que se amolde a las baterías individuales. Entre esta lámina y la pared de madera del casco llenaré los espacios vacíos con plomo, sacando la forma de los espacios vacíos usando cera, y fundiendo asaí los cuerpos de plomo. Pero eso lo mostraré en su debido tiempo. Lo imprtante aquí es que tengo que la primera batería en tal posición, que se me posible realitzar mi objetivo como planeado. La razón es que quiero que el centro de gravedad del veleero este lo mas abajo posible!

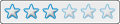

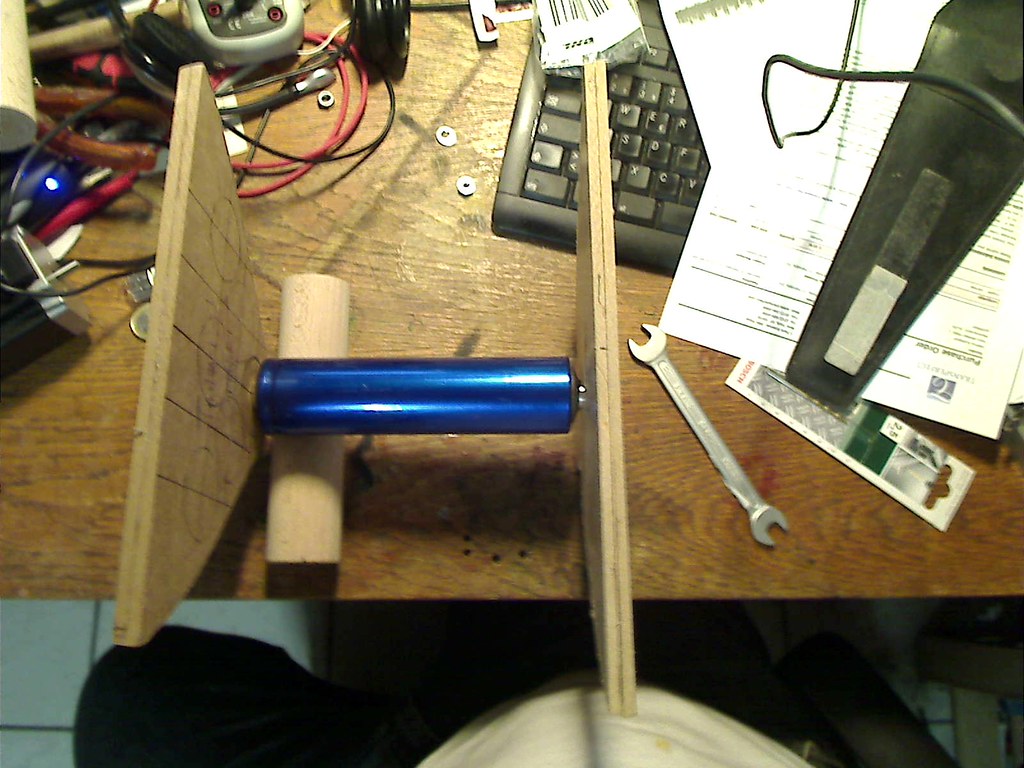

Esta imagen creo que lo explica un poco. Es la plantilla de la pared delantera de la caja de baterías. La lámina de acero se amoladara a las baterías exteriores, permitiendo a la batería de mas abajo estar en un recipiente con perfil de medio círculo, de alli la lánima sube verticalmente hasta ir a formar una superficie de apoyo para las baterías que siguen arriba, lo mismo para los baterías del tercer nivel, de donde la lánima suber verticalmente hasta alcanzar la tapa de la caja de baterías. Así todo el espacio experior del casco estará completamente llenado de plomo permitiendo así usar todo el volumen paranar con plomo. El espacio ente las baterías lo sacaré usando cera y creando así por fundición sendos cuerpos de plomo que rellenan los espacios vacios. La tapa también sera una lámina de aluminio de 10mm de grosor sobre la cual restará el motor d epaso.

Pero volvamos al imagen anterior! Usando una balanza hidrostática primero me encargué de poner el casco en tal posicion que el nivel de agua este en una posición 100% horizontal. Solo así pude verificar que la batería en la caja entre las plantillas tenía una posición horizontal y céntrica en el casco, sacando así la información de donde hacer la perforación para el tornillo que fija la batería en su posición!

Luego saque las plantillas del casco, hice la perforación de 6mm de diámetro y lo verifiue en el casco. Ahoa volví a sacar las platillas y la batería del casco, aquí la imagen:

Como las plantillas estan atornilladas a la batería pude poner las imitaciones baterías entre ellas para encontrar la posición mas adecuada ahora reflejada en la imagen anterior! Las líneas y circulos que ven dibujadas en la pared delantera de la caja de baterías tienen una función importantísima para los trabajos posteriores!

Voy a usar mi programa de CAD gratuito presentado anteriormente aquí para construir allí la geometría que define la posición de las perforaciones paralas baterías en las paredes de las cajas debaterías. Así, cuando haga las perforaciones usando mi fresa BF20L de Optimum, usaré las coordenadas del diseno en el programa de CAD con referncia a la perforación de la batería de bien abajo . Así defino ue ese punto tenga las coordenadas (0/0) y saco las coordenadas de los otros puntos del programa de CAD. Recuerden que mi fresa tiene una pantalla digital que me indica las coordenadas de la mesa de coordenadas y la ertical a una centésima de milimetro!

Pero esto no solo tiene importancia para las perforaciones, sino tambien cuando mecanice las ranuras circulares usando mi flamante y nueva mesa rotiva:

Esta mesa rotativa se monta sobre la mesa de coordenadas de la fresa fijando la lámina de aluminio usando el disco que ven aun forrado con el plástico. Las paredes de aluminio de 10mm de grosor las uso por varias razones:

1. Necesito integrar en las paredes las partes plásticas que evitan que los polos de las baterías toquen el aluminio creando así un corto.

2. Los polos de las baterías tienen ue ser conectados para crear un pack de 12 baterías en serie. Para este propósito he comprado una barra de cobre de 30x3mm de perfil. Con ese grosor estoy confidente que si llega haber un corto el conre no se calentará evitando así una posible causa de fuego!

3. Para el balanceo de las baterías, igualar las tensiones de las baterías individuales en el pack tengo que crear una toma en cada una de estas conexiones. Todo esto estará integrado en los 10mm de grosor de las paredes.

4. Las 6 baterías en cada una de las 2 cajas de baterías pesan enconjunto 3kg, mas el plomo! Tengo que asegurarme que este peso, esa masa estén sólidamente fijados en el casco. Las paredes de este grosor son un buen elemento para este propósito!

Bueno amigos hasta aquí hoy!

Pues bien, finalmente uniendo cabos y así pudiendo anadir un poco al reporte paso a paso.

Como escribía en mi reporte del 19 de febrero estoy construyendo la primera de las dos cajas de baterías. Uso para estas cajas láminas de aluminio de 10mm de grosor, pues tengo que insertar en estas paredes partes mecanizadas en mi torno de plástico que evitan que el polo de la batería entre en contacto eléctrico con el aluminio,pudiendo así causar un corto en el que pueden fluir hasta 240ª de corriente.

Para los trabajos de preparación hago plantillas que finalmente reemplazaré usando las láminas de aluminio. Como primer intento use el perfil de la cuaderna mas cercana al lugar donde se pondrá la pared de la caja de baterías trasera. El resultado de esta primera labor lo pudieron ver en mi último mensaje, donde aparece una vista interior del casco con la pared cuboerta con una hoja de papel blanco. Como pueden ver allí el camino a recorrer es aún largo. En la foto que le sigue podían ver la madera que uso para la plantilla, de 5mm de grosor, solo la mitad de los 10mm de aluminio! Finalmente aparecía una foto con un ad elas falsas batería que construí. El resultado de esto fue que podía analizar la labor y saber que el punto crítico será la otra pareed de la caja de baterías, la de adelante, pues esta es mas pequeña y por lo tanto define la posición de las baterías en la caja! La próxima imagen de hoy

Muestra el resultado después de largos paseos con mi perro en los alrededores de nuestra casa durante los cuales reflexionaba sobre posibles formas de realizar mi objetivo y las implicaciones de estas deciciones. Es incrreible, se ve el resultado y casi que uno mismo no puede creer ue largo fue el camino para llegar allí!

En esta imagen pueden ver la plantilla, ahora pegando dos láminas de madera de 5mm de grosor usando el pegante Pattex que pienso usar para el laminado con chapa de madera de caoba y las mismas técnicas. El experimento resultó, lo que ya me da mas confianza en el uso de Pattex como pegante para la chapa de madera! Así estas paredes de la caja de baterías tienen un grosor de 10mm que exige tomar en consideración al adaptarlas al casco en 3 dimensiones.

Tambien pueden ver en esta imagen como tuve que adaptar la forma de las plantillas, pues aún estaban en el casco los apoyos del motor de paso que antes tenía instalado allí! También ven la cabeza hexagonal del tornillo con el cual fijo la primera batería de esta caja en su sitio.

Gracias a la alte resolución y nitidez de las imágenes de mi webcam est aimagen permite ver a ambos lados el soporte que pegue al casco donde se fijan los hilos que vienen del mástil lateralmente. Detrás del perfil en forma de L de aluminio color bronze se encuentra a cada lado una barra de aluminio de 180x30x5mm peganda al casco para pasar las fuerzas a este. Los perfiles integrados en el sistema de estanqueidad del casco y la cubierta sostienen el punto donde el mástil atravieza la cubierta. Tambien se puede ver como fije con perfiles de aluminio en forma de T las estructuras y el atornillamiento de estas!

Esta foto muestra lo mismo desde arriba. Teniendo como referencia la pared trasera de la caja de baterías, la cual tiene como referencia de su posición el plomo adicional que puse en el casco identifique la cuaderna mas próxima a la posición de la pared delantera usando la batería y realice la plantilla de esta pared en varias iteraciones hasta lograr una calidad adecuada.

Ahora hay que tener en mente que las paredes laterales de la caja de baterías y que se encuentra entre estas dos paredes en la imagen quiero realizar de tal forma que las baterías resten sobre una lámina de acero o de aluminio que se amolde a las baterías individuales. Entre esta lámina y la pared de madera del casco llenaré los espacios vacíos con plomo, sacando la forma de los espacios vacíos usando cera, y fundiendo asaí los cuerpos de plomo. Pero eso lo mostraré en su debido tiempo. Lo imprtante aquí es que tengo que la primera batería en tal posición, que se me posible realitzar mi objetivo como planeado. La razón es que quiero que el centro de gravedad del veleero este lo mas abajo posible!

Esta imagen creo que lo explica un poco. Es la plantilla de la pared delantera de la caja de baterías. La lámina de acero se amoladara a las baterías exteriores, permitiendo a la batería de mas abajo estar en un recipiente con perfil de medio círculo, de alli la lánima sube verticalmente hasta ir a formar una superficie de apoyo para las baterías que siguen arriba, lo mismo para los baterías del tercer nivel, de donde la lánima suber verticalmente hasta alcanzar la tapa de la caja de baterías. Así todo el espacio experior del casco estará completamente llenado de plomo permitiendo así usar todo el volumen paranar con plomo. El espacio ente las baterías lo sacaré usando cera y creando así por fundición sendos cuerpos de plomo que rellenan los espacios vacios. La tapa también sera una lámina de aluminio de 10mm de grosor sobre la cual restará el motor d epaso.

Pero volvamos al imagen anterior! Usando una balanza hidrostática primero me encargué de poner el casco en tal posicion que el nivel de agua este en una posición 100% horizontal. Solo así pude verificar que la batería en la caja entre las plantillas tenía una posición horizontal y céntrica en el casco, sacando así la información de donde hacer la perforación para el tornillo que fija la batería en su posición!

Luego saque las plantillas del casco, hice la perforación de 6mm de diámetro y lo verifiue en el casco. Ahoa volví a sacar las platillas y la batería del casco, aquí la imagen:

Como las plantillas estan atornilladas a la batería pude poner las imitaciones baterías entre ellas para encontrar la posición mas adecuada ahora reflejada en la imagen anterior! Las líneas y circulos que ven dibujadas en la pared delantera de la caja de baterías tienen una función importantísima para los trabajos posteriores!

Voy a usar mi programa de CAD gratuito presentado anteriormente aquí para construir allí la geometría que define la posición de las perforaciones paralas baterías en las paredes de las cajas debaterías. Así, cuando haga las perforaciones usando mi fresa BF20L de Optimum, usaré las coordenadas del diseno en el programa de CAD con referncia a la perforación de la batería de bien abajo . Así defino ue ese punto tenga las coordenadas (0/0) y saco las coordenadas de los otros puntos del programa de CAD. Recuerden que mi fresa tiene una pantalla digital que me indica las coordenadas de la mesa de coordenadas y la ertical a una centésima de milimetro!

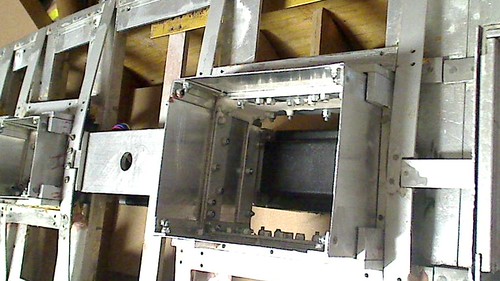

Pero esto no solo tiene importancia para las perforaciones, sino tambien cuando mecanice las ranuras circulares usando mi flamante y nueva mesa rotiva:

Esta mesa rotativa se monta sobre la mesa de coordenadas de la fresa fijando la lámina de aluminio usando el disco que ven aun forrado con el plástico. Las paredes de aluminio de 10mm de grosor las uso por varias razones:

1. Necesito integrar en las paredes las partes plásticas que evitan que los polos de las baterías toquen el aluminio creando así un corto.

2. Los polos de las baterías tienen ue ser conectados para crear un pack de 12 baterías en serie. Para este propósito he comprado una barra de cobre de 30x3mm de perfil. Con ese grosor estoy confidente que si llega haber un corto el conre no se calentará evitando así una posible causa de fuego!

3. Para el balanceo de las baterías, igualar las tensiones de las baterías individuales en el pack tengo que crear una toma en cada una de estas conexiones. Todo esto estará integrado en los 10mm de grosor de las paredes.

4. Las 6 baterías en cada una de las 2 cajas de baterías pesan enconjunto 3kg, mas el plomo! Tengo que asegurarme que este peso, esa masa estén sólidamente fijados en el casco. Las paredes de este grosor son un buen elemento para este propósito!

Bueno amigos hasta aquí hoy!

--------------------

Saludos Hellmut

Saludos Hellmut

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Ayyyyyy!!! Caray! las fotos se ve como tamaño del monitor.....asi me gusta.

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Pues eso es por las quejas que eran muy pequenas!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Bueno amigos

Los trabajos del Carina están progresando! A ver como lo contamos!

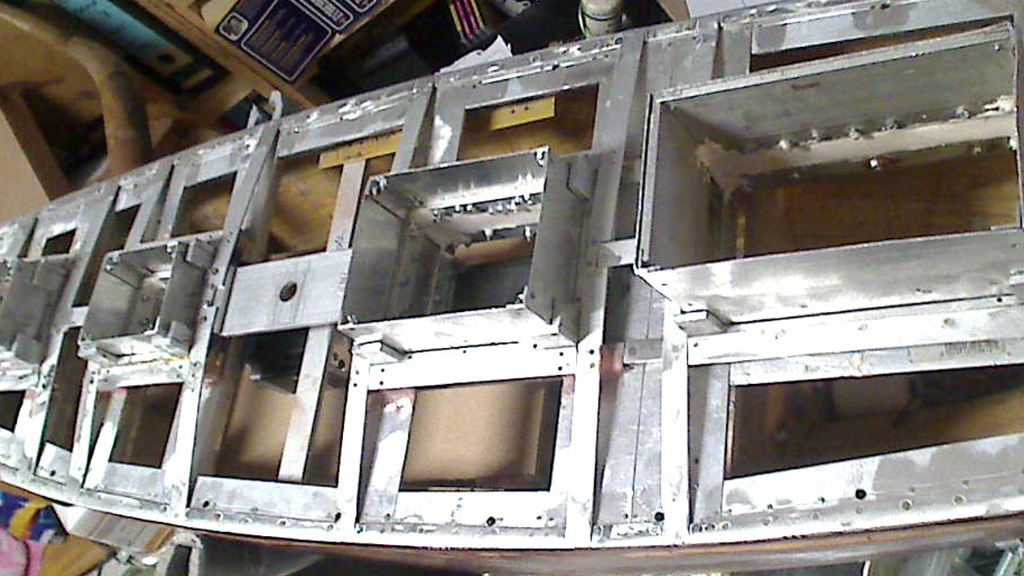

Empesemos por los trabajos con las réplicas de las baterías recargables. Resulta que estas de madera pesan 339 gramos menos que la batería recargable original, o sea en suma algo mas de 4kg adicionales, peso que necesito saber como esta situado para poder manterner el ojo puesto en repartir los pesos en el velero de tal forma que cabe flotando en la linea de flotación. la contribución de las baterías es muy considerable, son casi 6kg. Teniendo mi flamante mesa rotativa me decidí haver huecos longitudinales de 5x10x100mm, cada 60 Grados de los cilindros de madera y rellenarlos con pomo fundido.

Aquí una vista de como la fresa con la mesa rotativa esta fresando los huecos longitudinales. Aquí otra vista:

Como pueden ver me compre lamesa rotativa con el disco con garras de 165mm de diámetro. Durante este ejercicio pude aprender a usar mi mesa y descifrar cuales son los controles disponibles, donde se encuentran y como debo proceder a usar la mesa. Los errores que cometí son perdonables, pues en este trabajo no se requiere exactitud. En el subforo de herramientas he escrito algo al repescto.

Aqui el resultado de los trabajos con la fresa. Se ven las réplicas de las baterías con los huecos longitudinales aún sin el plomo.

En esta imagen pueden apreciar como se ve el plomo fundido, pero aún sin limar en los huecos longitudinales.

Aquí una foto de una de las réplicas con la batería recargable original junto a ella. He limado el plomo hasta reducir el peso para que fuera idéntico con los 487 gramos del original.resulto que en 5 de las réplicas no puse la suficiente cantidad de plomo, por lo que tuve que rellenar donde falto.

Aquí una imagen que muestra las 2 cajas de baterías en el casco con las 12 réplicas puestas en su sitio.

Aquí pueden ver las réplicas de los cartuchos que haré de aluminio y que contendrán los tambores con sus sendos hilos para controlar las velas. Las he fijado en la posición que equivale a la posición final.

No se imaginan que suerte he tenido. Resulta que todas estas construcciones en el casco caben en su sitio pero por casa de milímetros, lo que justifica el tremendo esfuerzo que he tenido que realizar creando tantas réplicas,tanto de las baterías, como de las plnachas que conformaran las cajas de baterías y los cartuchos para el control de las velas. Los datos que he recibido hasta este momento confirmaron lo siguiente y como resultado influyen muchísimo en como tengo que proceder los trabajos.

Como pueden ver las réplicas de los cartuchos para los tambores de control de las velas, mas arriba en este reporte ven esquemas que los explican, sobresalen el nivel del casco y entran en el nivel de la cubierta desmontable. De allí, y eso fue pura casualisdad que cuadrara, la superficie de atras del cartucho de atras tiene que quedar alineado con el perfil de "U" de la cubierta, por lo que resulta que la pared delantera de la caja trasera, que esta alineada con la del cartucho tiene que tener una posición así definida. Para lograr esto tuve que mover las cajas de las baterías hacia adelante por 1cm. Resulta que al otro lado el tubo que recibe el pie del mastil cuadra con un espacio de solo 5mm con el cartucho delantero. Hacia arriba los cartuchos solo tienes un espacio libre de 2mm contra la cubierta. Estas consideraciones no las había estudiado en detalle con anterioridad, pues muchos de los elementos de la construcción actual son el resultado de lo que he ido aprendiendo en el curso de la construcción y que me he estado ideando a razón de los mas múltiples estudios.

Aquí 2 imagenes mas que muestran que tanto suerte tuve!

En esta foto ven un motor de paso y como no que ni un milímetro de espacio entre este y la edificación de la cubierta. El borde inferior casi que toca en motor de paso!

La última foto de hoy muestra la imagen del casco con la cubierta y las edificaciones con los motores de paso puestos en su lugar.

Los trabajos del Carina están progresando! A ver como lo contamos!

Empesemos por los trabajos con las réplicas de las baterías recargables. Resulta que estas de madera pesan 339 gramos menos que la batería recargable original, o sea en suma algo mas de 4kg adicionales, peso que necesito saber como esta situado para poder manterner el ojo puesto en repartir los pesos en el velero de tal forma que cabe flotando en la linea de flotación. la contribución de las baterías es muy considerable, son casi 6kg. Teniendo mi flamante mesa rotativa me decidí haver huecos longitudinales de 5x10x100mm, cada 60 Grados de los cilindros de madera y rellenarlos con pomo fundido.

Aquí una vista de como la fresa con la mesa rotativa esta fresando los huecos longitudinales. Aquí otra vista:

Como pueden ver me compre lamesa rotativa con el disco con garras de 165mm de diámetro. Durante este ejercicio pude aprender a usar mi mesa y descifrar cuales son los controles disponibles, donde se encuentran y como debo proceder a usar la mesa. Los errores que cometí son perdonables, pues en este trabajo no se requiere exactitud. En el subforo de herramientas he escrito algo al repescto.

Aqui el resultado de los trabajos con la fresa. Se ven las réplicas de las baterías con los huecos longitudinales aún sin el plomo.

En esta imagen pueden apreciar como se ve el plomo fundido, pero aún sin limar en los huecos longitudinales.

Aquí una foto de una de las réplicas con la batería recargable original junto a ella. He limado el plomo hasta reducir el peso para que fuera idéntico con los 487 gramos del original.resulto que en 5 de las réplicas no puse la suficiente cantidad de plomo, por lo que tuve que rellenar donde falto.

Aquí una imagen que muestra las 2 cajas de baterías en el casco con las 12 réplicas puestas en su sitio.

Aquí pueden ver las réplicas de los cartuchos que haré de aluminio y que contendrán los tambores con sus sendos hilos para controlar las velas. Las he fijado en la posición que equivale a la posición final.

No se imaginan que suerte he tenido. Resulta que todas estas construcciones en el casco caben en su sitio pero por casa de milímetros, lo que justifica el tremendo esfuerzo que he tenido que realizar creando tantas réplicas,tanto de las baterías, como de las plnachas que conformaran las cajas de baterías y los cartuchos para el control de las velas. Los datos que he recibido hasta este momento confirmaron lo siguiente y como resultado influyen muchísimo en como tengo que proceder los trabajos.

Como pueden ver las réplicas de los cartuchos para los tambores de control de las velas, mas arriba en este reporte ven esquemas que los explican, sobresalen el nivel del casco y entran en el nivel de la cubierta desmontable. De allí, y eso fue pura casualisdad que cuadrara, la superficie de atras del cartucho de atras tiene que quedar alineado con el perfil de "U" de la cubierta, por lo que resulta que la pared delantera de la caja trasera, que esta alineada con la del cartucho tiene que tener una posición así definida. Para lograr esto tuve que mover las cajas de las baterías hacia adelante por 1cm. Resulta que al otro lado el tubo que recibe el pie del mastil cuadra con un espacio de solo 5mm con el cartucho delantero. Hacia arriba los cartuchos solo tienes un espacio libre de 2mm contra la cubierta. Estas consideraciones no las había estudiado en detalle con anterioridad, pues muchos de los elementos de la construcción actual son el resultado de lo que he ido aprendiendo en el curso de la construcción y que me he estado ideando a razón de los mas múltiples estudios.

Aquí 2 imagenes mas que muestran que tanto suerte tuve!

En esta foto ven un motor de paso y como no que ni un milímetro de espacio entre este y la edificación de la cubierta. El borde inferior casi que toca en motor de paso!

La última foto de hoy muestra la imagen del casco con la cubierta y las edificaciones con los motores de paso puestos en su lugar.

--------------------

Saludos Hellmut

Saludos Hellmut

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Mmmm entonce es una prueba de peso ante de ir al agua?

Saludo!

Saludo!

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

El poner el plomo en las réplicas de las baterias, si!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

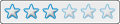

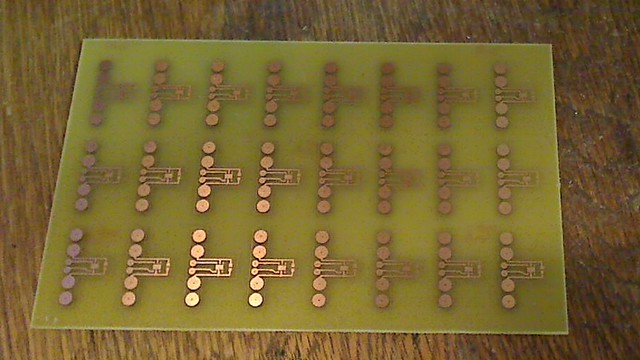

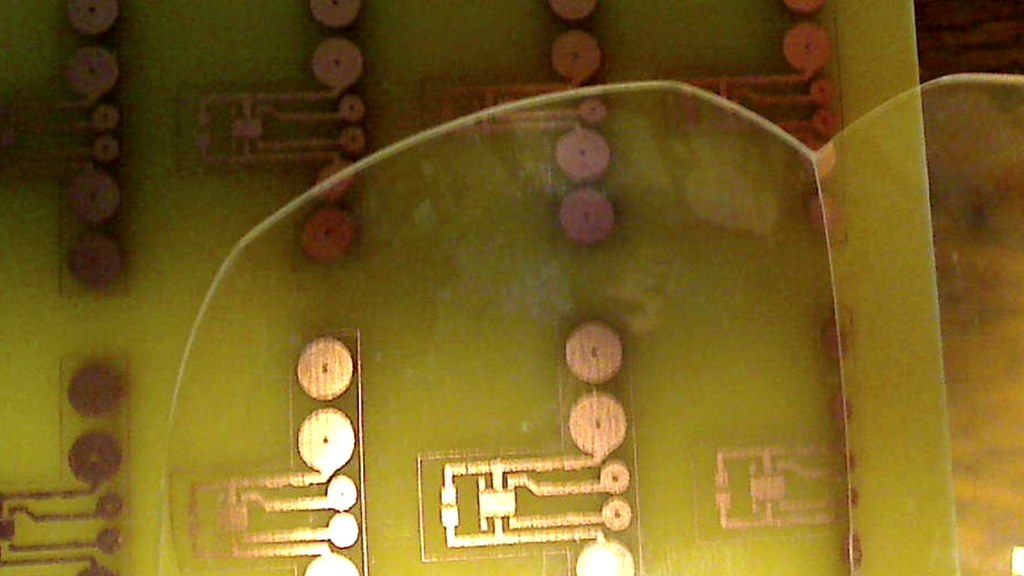

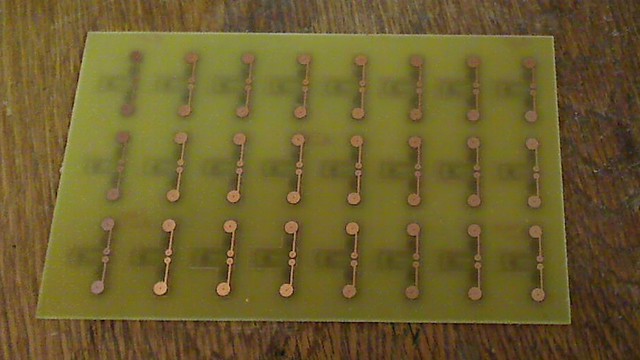

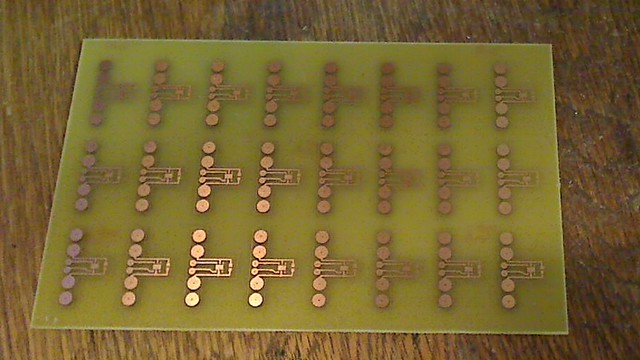

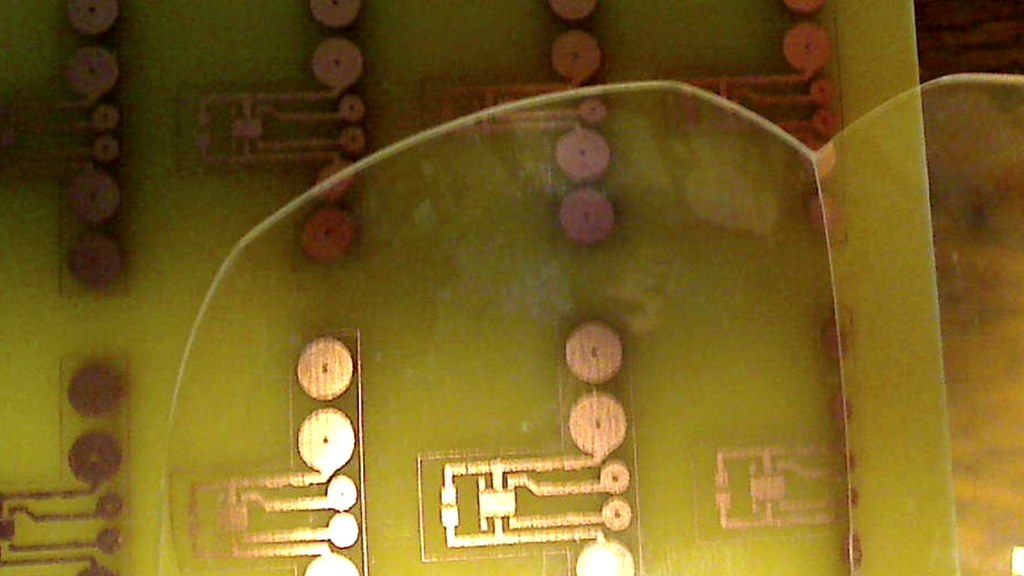

Bueno, finalmente pude realizar con éxito mi primera placa de 2 superficies. es la placa que contendrá el sensor de temperatura y humedad que cada receptáculo para la iluminación de la cubierta tendrá.

Esta imagen muestra la superficie de abajo con los puentes. Se alcaza a divisor la superficie superior como sombra oscura a razón de la transparencia del alma de expoxi de la placa.

Esta es la superficie superior. Para hacerse una idea delo diminuta que son las estructuras he tomado otra foto atravez de una lupa.

Las líneas que muestran los bordes de las plaquitas tienen un grosor de 0.13mm y gracias al método de transferencia las pistas están perfectas. Pero lo que másme sorprendio fue que se pueden ver los pasa para las resistencias de montaje de superficie.

Pueden ver en la pista superior de las 4 los 2 pads como pequenos areas que sobresalen de la pista. En la segunda pista de arriba tambien se puede reconocer el pad al frente del izquierdo de la pista superior y en la tercera pista el pad correspondiente al pad derecho.

Sobre estos pads se ponen resistencias de 5k, se llaman Pull-Ups, pues conectan con la pista que lleva los 3V. Así cuando el sensor no aplica 3V a una de las líneas, entonces estas resistencias "jalan" línea la línea a 3V. Como necesitaba un puente entre la pista 3 y la 1 me decidí por usar una resistencia en un empaque 1206 y que por lo "grande" cumple también la función de puente sobre la linea 2! Entre la lineas 1 y 2 uso un empaque de 0603, que es bien pequeno. La línea 4 es GND.

A la izquierda ven los padds del sensor. este sensor tiene un empaque de 3x3mm con 6 pines!Pueden ver que los 2 pines a la derecha no están conectados por no tener función. Los 2 pines céntricos son Vcc y GND y los 2 pines a la derecha son CLk y Data del bus I2C.

Para poder soldar esto tengi una pasta de soldadura especial para estructuras pequenas llamada FinePitch 6. La categoría, en este caso 6, define el tamano máximo de las partículas en la pasta. FinePitch 6 es la pasta de soldadura con las partículas mas pequenas. También me conseguí una punta especial para el cartucho de la pasta super fina y la mas pequena posible. Así tendré que practicar como poner la cantidad estrictamente necesaria en los pads de 1x1mm de superficie! Segun el proveedor la pasta debe estar a una temperatura de 40 Grados centígrados para que la viscosidad sea óptima para poder dosificar la cantidad de pasta que pondré en los Pads. esto pues será el próximo reto. Al igual que poner las partes sobre la pasta sin repartirla y así crear cortocircuitos! La soldadura misma se efectuará en el horno de reflow que me construí a base de un horno para pizzas.

Esta imagen muestra la superficie de abajo con los puentes. Se alcaza a divisor la superficie superior como sombra oscura a razón de la transparencia del alma de expoxi de la placa.

Esta es la superficie superior. Para hacerse una idea delo diminuta que son las estructuras he tomado otra foto atravez de una lupa.

Las líneas que muestran los bordes de las plaquitas tienen un grosor de 0.13mm y gracias al método de transferencia las pistas están perfectas. Pero lo que másme sorprendio fue que se pueden ver los pasa para las resistencias de montaje de superficie.

Pueden ver en la pista superior de las 4 los 2 pads como pequenos areas que sobresalen de la pista. En la segunda pista de arriba tambien se puede reconocer el pad al frente del izquierdo de la pista superior y en la tercera pista el pad correspondiente al pad derecho.

Sobre estos pads se ponen resistencias de 5k, se llaman Pull-Ups, pues conectan con la pista que lleva los 3V. Así cuando el sensor no aplica 3V a una de las líneas, entonces estas resistencias "jalan" línea la línea a 3V. Como necesitaba un puente entre la pista 3 y la 1 me decidí por usar una resistencia en un empaque 1206 y que por lo "grande" cumple también la función de puente sobre la linea 2! Entre la lineas 1 y 2 uso un empaque de 0603, que es bien pequeno. La línea 4 es GND.

A la izquierda ven los padds del sensor. este sensor tiene un empaque de 3x3mm con 6 pines!Pueden ver que los 2 pines a la derecha no están conectados por no tener función. Los 2 pines céntricos son Vcc y GND y los 2 pines a la derecha son CLk y Data del bus I2C.

Para poder soldar esto tengi una pasta de soldadura especial para estructuras pequenas llamada FinePitch 6. La categoría, en este caso 6, define el tamano máximo de las partículas en la pasta. FinePitch 6 es la pasta de soldadura con las partículas mas pequenas. También me conseguí una punta especial para el cartucho de la pasta super fina y la mas pequena posible. Así tendré que practicar como poner la cantidad estrictamente necesaria en los pads de 1x1mm de superficie! Segun el proveedor la pasta debe estar a una temperatura de 40 Grados centígrados para que la viscosidad sea óptima para poder dosificar la cantidad de pasta que pondré en los Pads. esto pues será el próximo reto. Al igual que poner las partes sobre la pasta sin repartirla y así crear cortocircuitos! La soldadura misma se efectuará en el horno de reflow que me construí a base de un horno para pizzas.

--------------------

Saludos Hellmut

Saludos Hellmut

- Genaro Miranda

- Incondicional

- Mensajes: 896

- Registrado: Mar Feb 09, 2010 1:57 am

- Ubicación: Mexico,D.F.

- Contactar:

Re: Construción Voilier según planos

Inscreible!!! Tu pista y linea de cobre como hecho de fabrica de japones!! ya despues vemos que truco los hace el metodo de tranferencia.Hellmut1956 escribió:Bueno, finalmente pude realizar con éxito mi primera placa de 2 superficies. es la placa que contendrá el sensor de temperatura y humedad que cada receptáculo para la iluminación de la cubierta tendrá.

Esta imagen muestra la superficie de abajo con los puentes. Se alcaza a divisor la superficie superior como sombra oscura a razón de la transparencia del alma de expoxi de la placa.

Esta es la superficie superior. Para hacerse una idea delo diminuta que son las estructuras he tomado otra foto atravez de una lupa.

Las líneas que muestran los bordes de las plaquitas tienen un grosor de 0.13mm y gracias al método de transferencia las pistas están perfectas. Pero lo que másme sorprendio fue que se pueden ver los pasa para las resistencias de montaje de superficie.

Pueden ver en la pista superior de las 4 los 2 pads como pequenos areas que sobresalen de la pista. En la segunda pista de arriba tambien se puede reconocer el pad al frente del izquierdo de la pista superior y en la tercera pista el pad correspondiente al pad derecho.

Sobre estos pads se ponen resistencias de 5k, se llaman Pull-Ups, pues conectan con la pista que lleva los 3V. Así cuando el sensor no aplica 3V a una de las líneas, entonces estas resistencias "jalan" línea la línea a 3V. Como necesitaba un puente entre la pista 3 y la 1 me decidí por usar una resistencia en un empaque 1206 y que por lo "grande" cumple también la función de puente sobre la linea 2! Entre la lineas 1 y 2 uso un empaque de 0603, que es bien pequeno. La línea 4 es GND.

A la izquierda ven los padds del sensor. este sensor tiene un empaque de 3x3mm con 6 pines!Pueden ver que los 2 pines a la derecha no están conectados por no tener función. Los 2 pines céntricos son Vcc y GND y los 2 pines a la derecha son CLk y Data del bus I2C.

Para poder soldar esto tengi una pasta de soldadura especial para estructuras pequenas llamada FinePitch 6. La categoría, en este caso 6, define el tamano máximo de las partículas en la pasta. FinePitch 6 es la pasta de soldadura con las partículas mas pequenas. También me conseguí una punta especial para el cartucho de la pasta super fina y la mas pequena posible. Así tendré que practicar como poner la cantidad estrictamente necesaria en los pads de 1x1mm de superficie! Segun el proveedor la pasta debe estar a una temperatura de 40 Grados centígrados para que la viscosidad sea óptima para poder dosificar la cantidad de pasta que pondré en los Pads. esto pues será el próximo reto. Al igual que poner las partes sobre la pasta sin repartirla y así crear cortocircuitos! La soldadura misma se efectuará en el horno de reflow que me construí a base de un horno para pizzas.

Ya apurense profe ya va siglo,siglo,siglo y nunca vamos a acabar.

Saludos Genaro

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola Genaro

No te olvides que el camino es mi meta y no el terminar del velero. No me puedo ver pasando los días junto al lago no haciendo otra cosa que dejar navegar el velero. Construyendo, planeando y resolviendo problemas, eso es lo que me da satisfacción, frustración y mantiene las células grises trabajando.

En este momento el haberse danado mi ordenador es lo que ha interrumpido algunas de las acciones, la otra es la falta de dinero de comprar ciertas componentes que aún necsito con urgencia y finalmente el que halla fracasado mi segundo intento de soldar las partes mecanizadas de latón y el aluminio de la cubierta. la razón siendo que tengo demasiada pérdida de calor, porf lo que no logra aplicar el calentamiento requerido tanto al aluminio como al latón. El próximo paso, y eso otra vez requiere medios financieros es comprarme un soldador que combine con oxígena, pues estos proporcionan bastante mas energía calorífica. Claro que esta demora es frustante, en especial admirando los trabajos en el Hesperides, donde el amigo aparentemente no tiene problemas soldando!

No te olvides que el camino es mi meta y no el terminar del velero. No me puedo ver pasando los días junto al lago no haciendo otra cosa que dejar navegar el velero. Construyendo, planeando y resolviendo problemas, eso es lo que me da satisfacción, frustración y mantiene las células grises trabajando.

En este momento el haberse danado mi ordenador es lo que ha interrumpido algunas de las acciones, la otra es la falta de dinero de comprar ciertas componentes que aún necsito con urgencia y finalmente el que halla fracasado mi segundo intento de soldar las partes mecanizadas de latón y el aluminio de la cubierta. la razón siendo que tengo demasiada pérdida de calor, porf lo que no logra aplicar el calentamiento requerido tanto al aluminio como al latón. El próximo paso, y eso otra vez requiere medios financieros es comprarme un soldador que combine con oxígena, pues estos proporcionan bastante mas energía calorífica. Claro que esta demora es frustante, en especial admirando los trabajos en el Hesperides, donde el amigo aparentemente no tiene problemas soldando!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Bueno amigos

Mi ordenador ha vuelto a funcionar. la causa fue la fuente de alimentación. Pasaba el chequeo con un dispositivo de chequeo, pero baja la carga del ordenador aparentemente labores son estas:

1. Implementar las partes de latón torneadas en la cubierta. Estas son para evitar que el desatornillador, como siempre hacen, se resbale y ralle la cubierta del velero. Así estas partes tienen el tornillo por dentro y esto mantiene el desatornillador en su lugar.

Como pueden ver en esta imagen, las piezas de latón de un color dorado, sobresalen en sus posiciones la cubierta. Su largo será adaptado de tal forma que se encuentren als mismo nivel de la cubierta acabada.

Aquí pueden ver como empiezo a forrar el casco con chapa de madera. Sobre la cubierta pueden ver la lata de Pattex, pegante que he usado para este propósito.

Esta imagen muestra como he aplicado el primer listón de chapa de madera al casco. El listón sigue la curva de la cubierta. He tenido discussiones muy controvertidas aquí en Alemania, que conste que no solo las tengo en este foro, debido a que en muchos casos acabo siguiendo mis propios caminos y no los usuales, que otros foreros han presentado como apoyo y respuesta a mis preguntas!

Creo que este detalle sobre los pegantes puede ser de interés general!

Por lo general se usa pegante que seca en un segundo para laminar cascos con chapa de madera. Como es biensabido, el pegante seca bastante rápido, aunque existen variantes que tienen una consistencia no líquida, sino gel. Estos tardan algo mas en secar. El pegante tiene la ventaja de fijar las piezas en un segundo, evitandose uno así la necesidad de mantener la chapa de madera en su posición por tiempo prolongado. El pegante al secar se vuelve duro y no mantiene cualidaddes plásticas que permitieran ajustes posteriores. Mis razones por decidirme de no usar este tipo de pegante se debe a varias razones.

Una es, que a mi siempre se me acaban de danar los recipientes con el pegante por secarse estos, no permitiendo así el uso de todo el pegante disponible en un tiempo posterior. Aquí aprendí que recomienda usar la aguja de una jeringa, por ser esta metálica y escogiendo una de gran grosor (el tipo que el médico usa cuandde quiere que la injección duela! . Asi, al secar el pegante en la aguja, aplicandole la llama de un encendedor para cigrarillos se puede volver a abrir la botella con el pegante y así utilizar este. Valla tiempo que me ha costado averiguar esto!

. Asi, al secar el pegante en la aguja, aplicandole la llama de un encendedor para cigrarillos se puede volver a abrir la botella con el pegante y así utilizar este. Valla tiempo que me ha costado averiguar esto!

La otra razón por la cual no uso el pegante de segundo, es por lo que seca tan rápido! Como puedo combinar las acciones de posicionar el listón de chapa de madera por sobre una longitud de 165cm, aplicar un pegante que seca en uno o dos segundos sobre todo el ancho de 2cm del listón. Hoy usando el pegante Pattex se demostró la ventaja de este, ya os contaré!

Tercero, como aplico el pegante sobre todo el enacho del listón de chapa de madera sin que parts queden sin pegante mientras peleo con el posicionamiento definitivo del listón?

Cuarto, como la linea de la cubierta tiene forma de curva en la vertival también, tengo que forzar este listón de madera a seguir esta curva. Eso significa que hay partes donde por exceso de material la chapa de madera se ondula. Un pegante que seca tan rápido y de forma rígida resulta inadecuado!

De allí las ventajas del Pattex clásico, transparente, lo que no es aplicable al Pattex que viene en tubos como las cremas. Este Pattex, aunque disque el mismo producto, tiene una consistencia muy diferente cuando proviene de una lata y que se consigue a partir de 650 gramos.

El Pattex de la lata es mas líquido, se puede aplicar de forma eficiente con un pincel, cuyas cerdas se acortan con una tijera a nos mas de un centímetro. este proceso es rápido y contra la luz se puede verificar de haber aplicado el pegante sobre toda la superficie, tanto del listón de chapa de madera, como sobre el casco en la posición donde vamos a pegar este al casco. Pattex requiere haber aplicado este sobre ambas superficies y que al tacto de un dedo por ejemplo parezca seco y no pege.

Ahora se puede tomar el listón, posicionarlo exactamente como se desea en uno de los extremos, e ir poniendolo en su posición, presionando con el pulgar durante este proceso para fijar el listón. Cuando el listón se ondula debido a que lo forzamos a seguir la curvatura de la cubierta, el Pattex siendo de consistencia plástica y deformable, y la chapa de madera con su inata habilidad de poder estirarse y comprimir un poco, podemos elimar las onduladuras presionando la chapa de madera sobre la superficie del casco. Completado esta labor a todo el largo del casco, ahora tomamos una pieza de madera preparada de antemano de forma adecuada, y podemos aplicar un máximo de presión sobre la chapa de madera que hemos puesto en la posición deseada, poniendo especial esfuerzo en asegurarnos que los bordes del listón efectivamente esten en contacto con el casco. La dureza del pegante Pattex depende únicamente de la fuerza de presión aplicada al juntar las partes y no de que largo fuera el tiempo! Así presionandolo fuertemente con el pedazo de madera, que permite aplicar una presión muy alta, resulta en una pegadura muy buena.

Ahora mi próxima labor es crear las letras en latón de 0,3mm de grosor del nombre "Carina" que tendran una altura máxima de la "C" de 2 cm. estas Letras las haré usando el mismo sistema de crear placas electrónicas, usando luz UV, una película que proviene de un folio transparente para impresoras de tinta, la revelación y finalmente usando ácido para eliminar el material no deseado. Estas letras serán incrustadas en el próximo listón de chapa de madera de un ancho de 3cm y que pegaré de bajo del primer listón que ven en las fotos. Ya vendrán las fotos que muestren el proceso!

Mi ordenador ha vuelto a funcionar. la causa fue la fuente de alimentación. Pasaba el chequeo con un dispositivo de chequeo, pero baja la carga del ordenador aparentemente labores son estas:

1. Implementar las partes de latón torneadas en la cubierta. Estas son para evitar que el desatornillador, como siempre hacen, se resbale y ralle la cubierta del velero. Así estas partes tienen el tornillo por dentro y esto mantiene el desatornillador en su lugar.

Como pueden ver en esta imagen, las piezas de latón de un color dorado, sobresalen en sus posiciones la cubierta. Su largo será adaptado de tal forma que se encuentren als mismo nivel de la cubierta acabada.

Aquí pueden ver como empiezo a forrar el casco con chapa de madera. Sobre la cubierta pueden ver la lata de Pattex, pegante que he usado para este propósito.

Esta imagen muestra como he aplicado el primer listón de chapa de madera al casco. El listón sigue la curva de la cubierta. He tenido discussiones muy controvertidas aquí en Alemania, que conste que no solo las tengo en este foro, debido a que en muchos casos acabo siguiendo mis propios caminos y no los usuales, que otros foreros han presentado como apoyo y respuesta a mis preguntas!

Creo que este detalle sobre los pegantes puede ser de interés general!

Por lo general se usa pegante que seca en un segundo para laminar cascos con chapa de madera. Como es biensabido, el pegante seca bastante rápido, aunque existen variantes que tienen una consistencia no líquida, sino gel. Estos tardan algo mas en secar. El pegante tiene la ventaja de fijar las piezas en un segundo, evitandose uno así la necesidad de mantener la chapa de madera en su posición por tiempo prolongado. El pegante al secar se vuelve duro y no mantiene cualidaddes plásticas que permitieran ajustes posteriores. Mis razones por decidirme de no usar este tipo de pegante se debe a varias razones.

Una es, que a mi siempre se me acaban de danar los recipientes con el pegante por secarse estos, no permitiendo así el uso de todo el pegante disponible en un tiempo posterior. Aquí aprendí que recomienda usar la aguja de una jeringa, por ser esta metálica y escogiendo una de gran grosor (el tipo que el médico usa cuandde quiere que la injección duela!

La otra razón por la cual no uso el pegante de segundo, es por lo que seca tan rápido! Como puedo combinar las acciones de posicionar el listón de chapa de madera por sobre una longitud de 165cm, aplicar un pegante que seca en uno o dos segundos sobre todo el ancho de 2cm del listón. Hoy usando el pegante Pattex se demostró la ventaja de este, ya os contaré!

Tercero, como aplico el pegante sobre todo el enacho del listón de chapa de madera sin que parts queden sin pegante mientras peleo con el posicionamiento definitivo del listón?

Cuarto, como la linea de la cubierta tiene forma de curva en la vertival también, tengo que forzar este listón de madera a seguir esta curva. Eso significa que hay partes donde por exceso de material la chapa de madera se ondula. Un pegante que seca tan rápido y de forma rígida resulta inadecuado!

De allí las ventajas del Pattex clásico, transparente, lo que no es aplicable al Pattex que viene en tubos como las cremas. Este Pattex, aunque disque el mismo producto, tiene una consistencia muy diferente cuando proviene de una lata y que se consigue a partir de 650 gramos.

El Pattex de la lata es mas líquido, se puede aplicar de forma eficiente con un pincel, cuyas cerdas se acortan con una tijera a nos mas de un centímetro. este proceso es rápido y contra la luz se puede verificar de haber aplicado el pegante sobre toda la superficie, tanto del listón de chapa de madera, como sobre el casco en la posición donde vamos a pegar este al casco. Pattex requiere haber aplicado este sobre ambas superficies y que al tacto de un dedo por ejemplo parezca seco y no pege.

Ahora se puede tomar el listón, posicionarlo exactamente como se desea en uno de los extremos, e ir poniendolo en su posición, presionando con el pulgar durante este proceso para fijar el listón. Cuando el listón se ondula debido a que lo forzamos a seguir la curvatura de la cubierta, el Pattex siendo de consistencia plástica y deformable, y la chapa de madera con su inata habilidad de poder estirarse y comprimir un poco, podemos elimar las onduladuras presionando la chapa de madera sobre la superficie del casco. Completado esta labor a todo el largo del casco, ahora tomamos una pieza de madera preparada de antemano de forma adecuada, y podemos aplicar un máximo de presión sobre la chapa de madera que hemos puesto en la posición deseada, poniendo especial esfuerzo en asegurarnos que los bordes del listón efectivamente esten en contacto con el casco. La dureza del pegante Pattex depende únicamente de la fuerza de presión aplicada al juntar las partes y no de que largo fuera el tiempo! Así presionandolo fuertemente con el pedazo de madera, que permite aplicar una presión muy alta, resulta en una pegadura muy buena.

Ahora mi próxima labor es crear las letras en latón de 0,3mm de grosor del nombre "Carina" que tendran una altura máxima de la "C" de 2 cm. estas Letras las haré usando el mismo sistema de crear placas electrónicas, usando luz UV, una película que proviene de un folio transparente para impresoras de tinta, la revelación y finalmente usando ácido para eliminar el material no deseado. Estas letras serán incrustadas en el próximo listón de chapa de madera de un ancho de 3cm y que pegaré de bajo del primer listón que ven en las fotos. Ya vendrán las fotos que muestren el proceso!

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola amigos, otra vez tengo algo que contar de mis trabajos en el casco.

Empesemos contando de mi primer intento de crear la letras que pienso incrustar en el chapado de madera de caoba. Mi primer intento lo hice con una aleación de latón de color plateado, pero os cuento que el resultado no me gusto!

Aquí pueden ver que volví a usar la misma metodología que uso para crear placas electronicas. Imprimo la imagen de las letras en un folio transparente para impresoras de tinta de forma normal, atiendo a hacer las letraas lo mas opacas posibles. Repito esto, pero ahora imprimiendo el el folio transparente usando el modo de transferencia para camisetas, asi la imagen que resulta es como sifuera reflejada en un espejo. Hago esto, porque igual que en placas con pistas a ambos lados, tengo que transferir la imagen en la chapa de latón con cubierta fotosensitiva a ambos lados, y así por el lado de atras la imagen tiene que ser como si fuera reflejada. de los 2 folios se crea un sobre en el cual se mete la chapa y se expone a la luz ultravioleta por ambos lados. Hecho esto hay que revelar la placa y el resulatdo en un aplaca como la que ven aquí en el ácido.

Por perezoso e impaciente hice pésimo uso de la chapa impriemiendo las letras como lo muestra la imagen. El resultado es que mucho mas del 90% del material tiene que ser eliminado por el ácido, saturando este varias veces y exigiendo preparar nuevos ácidos para completar el proceso. Aún peor, no me fui a usar mis herramientas para recortar la chapa y así reducir la cantidad de latón a eliminar por ácido. No tengo excusa, fue impaciencia!

La aleación de latón usada tiene un color plateado y el resultado no me gusto. Por lo tanto repetiré el proceso, esta vez con una aleación que tenga el color dorado bien conocido del latón.

Pero como error es la forma mas efectiva de poder aprender, reflexionado mientras esperaba que el proceso de terminar las letras tomara lugar, llegue a varias comclusiones muy útiles!

1. El color dorado del latón es lo que quiero y no el color plateado de la aleación usada.

2. Tenía la idea de trabajar la madera de la chapa de caoba, previo a pegar esta al casco. he decidido que esto no es el camino, pues al pegar la chapa usando el Pattex esto afectaría la calidad de la pegadura. Recien sacaré el material de la chapa de caoba cuando esta este pegada al casco.

3. Esto tiene otra ventaja que resulto como consecuencia de mi incapacidad de encontrar uno de los puntos de la "i" en "Carina", se perdió en el ácido! El lograr poner el nombre "Carina" como se ve en la chapa en el ácido, tengo que usar otro método. Voy a usar etiquetas Avery del tamano que el nombre completo se pueda imprimir en estas y pego la etiqueta sobre la chapa de madera, allí donde quiero incrustar el nombre al casco. Con el grabador de proxxon entonces sacaré la chapa por debajo de donde el nombre este imprimido en la etiqueta Avery, creando así la cavidad que sea de tal forma que la letra de latón pueda ser incrustada y pegante con pegante instantaneo.

4. Como lo mostré en una contribución anterior, empecé pegando los listones de madera de caoba siguiendo el contorno de la cubierta! El primer listón a ambos lados esta justificado, pues uso este para garantizar que la cubierta de aluminio reste sobre una superficie de igual planaridad que esta, asegurando así que con la cinta aislante la union no deje entrar agua al casco! Pero de allí si hago un cambio radical, que ahora que reflexioné parece sorprendente que no lo pensara desde un principio! La vieja ley de empesar a trabajar las partes oscuras primero es aplicable aquí! Voy a pintar la parte del casco debajo de la linea de flotación de un color azul, casi que negro.

Empesemos contando de mi primer intento de crear la letras que pienso incrustar en el chapado de madera de caoba. Mi primer intento lo hice con una aleación de latón de color plateado, pero os cuento que el resultado no me gusto!

Aquí pueden ver que volví a usar la misma metodología que uso para crear placas electronicas. Imprimo la imagen de las letras en un folio transparente para impresoras de tinta de forma normal, atiendo a hacer las letraas lo mas opacas posibles. Repito esto, pero ahora imprimiendo el el folio transparente usando el modo de transferencia para camisetas, asi la imagen que resulta es como sifuera reflejada en un espejo. Hago esto, porque igual que en placas con pistas a ambos lados, tengo que transferir la imagen en la chapa de latón con cubierta fotosensitiva a ambos lados, y así por el lado de atras la imagen tiene que ser como si fuera reflejada. de los 2 folios se crea un sobre en el cual se mete la chapa y se expone a la luz ultravioleta por ambos lados. Hecho esto hay que revelar la placa y el resulatdo en un aplaca como la que ven aquí en el ácido.

Por perezoso e impaciente hice pésimo uso de la chapa impriemiendo las letras como lo muestra la imagen. El resultado es que mucho mas del 90% del material tiene que ser eliminado por el ácido, saturando este varias veces y exigiendo preparar nuevos ácidos para completar el proceso. Aún peor, no me fui a usar mis herramientas para recortar la chapa y así reducir la cantidad de latón a eliminar por ácido. No tengo excusa, fue impaciencia!

La aleación de latón usada tiene un color plateado y el resultado no me gusto. Por lo tanto repetiré el proceso, esta vez con una aleación que tenga el color dorado bien conocido del latón.

Pero como error es la forma mas efectiva de poder aprender, reflexionado mientras esperaba que el proceso de terminar las letras tomara lugar, llegue a varias comclusiones muy útiles!

1. El color dorado del latón es lo que quiero y no el color plateado de la aleación usada.

2. Tenía la idea de trabajar la madera de la chapa de caoba, previo a pegar esta al casco. he decidido que esto no es el camino, pues al pegar la chapa usando el Pattex esto afectaría la calidad de la pegadura. Recien sacaré el material de la chapa de caoba cuando esta este pegada al casco.

3. Esto tiene otra ventaja que resulto como consecuencia de mi incapacidad de encontrar uno de los puntos de la "i" en "Carina", se perdió en el ácido! El lograr poner el nombre "Carina" como se ve en la chapa en el ácido, tengo que usar otro método. Voy a usar etiquetas Avery del tamano que el nombre completo se pueda imprimir en estas y pego la etiqueta sobre la chapa de madera, allí donde quiero incrustar el nombre al casco. Con el grabador de proxxon entonces sacaré la chapa por debajo de donde el nombre este imprimido en la etiqueta Avery, creando así la cavidad que sea de tal forma que la letra de latón pueda ser incrustada y pegante con pegante instantaneo.

4. Como lo mostré en una contribución anterior, empecé pegando los listones de madera de caoba siguiendo el contorno de la cubierta! El primer listón a ambos lados esta justificado, pues uso este para garantizar que la cubierta de aluminio reste sobre una superficie de igual planaridad que esta, asegurando así que con la cinta aislante la union no deje entrar agua al casco! Pero de allí si hago un cambio radical, que ahora que reflexioné parece sorprendente que no lo pensara desde un principio! La vieja ley de empesar a trabajar las partes oscuras primero es aplicable aquí! Voy a pintar la parte del casco debajo de la linea de flotación de un color azul, casi que negro.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Ahora el otro paso que he completado hoy! Es el marcar la línea de flotación del casco! El vecino de enfrente, también modelista naval, me prestó una erramienta que no conocía:

la herramienta, la ven aquí de clor azul, consiste de este cilindro que arriba tiene una balanza hidrostática que permite posicionar esta en un lugar adecuado y para poner un plano en la horizontal.

aquí una imagen del casco y su cubierta y la plataforma, que construí de tal forma que su superficie fuera estrictamente paralela al plano de flotación del casco. La pueden reconocer en la imagen, pues tiene la perforación para el mastil!

Pues can la balanza hidrostática pusimos el casco en tal posición, que el plano de flotación estuviera horizontal. Ahora pusimos el casco en tal posición en relación a esta herramienta, que el laser que emite la herramienta, estuviera pintando una linea roja donde corresponde a la línea de flotación.

Si miran detalladamente pueden ver la línea que traza el rayo laser de la herramienta sobre el mueble detras del casco a la izquierda, que representa la prolongación de la línea blanca sobre el casco. La línea blanca la trazó Andreas, pues sus manos no tiemblan como las mías! La línea la trazó usando un Eding de clor blanco! La linea resalta tanto en la foto, pues el laser se refleja en esta de color blanco saliendo así resaltada en la foto!

Como saben amo el detalle! Cuando completamos eltrazar de la línea con el casco con la cubierta arriba como lo ven en la foto, invertimos el casco y lo restamos sobre la plancha de fondo del soporte! Quisimos por un lado verificar la simettría de la línea trazada y queríamos verificar que entre la línea de flotación trazada y la cubierta la distancia vertical fuera identica a ambos lados! Que les cuento, no lo era! Variaban en la peor parte or unos 7mm!

Eso me amargo muchísimo, pero era el resultado del pequeno error que quedaba con la balanza hidrostática de la herramienta usada! Así decidí, y mi hijo lo acepto y volvio a cooperar, de jar solo los puntos extremos de la línea de flotación a popa y babor, volver a repetir el ejercicio, ahora con el casco boca abajo!

En esta foto pueden ver los restos de quitar el Eding como una manca de color grisaqueo!

Con infinita paciencia y meticulosidad Andreas fue marcando con el Eding la línea resultante del laser que une las dos marcas que dejamos a popa y babor del primer intento. No se hacen una idea de cuanto trabajo y medir y volver a medir e ir cambiando un poquito la posición del casco es necesaria hasta que la línea resultara estrictamente y con un error de menos de 1/2mm simétrica a ambos lados del casco!

Esta línea la tomo como referencia cuando manana siga pegando listones de chapa de caoba hasta forrar todo el casco debajo del plano de flotación!

Aquí las herramientas y lacas requeridas para los próximos trabajos, falta el G8, que lo tengo en el garage! La laca G8 se muy apreciada para el matenimiento de cascos de madera en botes originales. esta laca, disolvida al principio a 50% con el disolvente en la foto, penetra profundamente en la madera haciendola resistente a todo contacto con agua y endureciendola. Las 2 botellitas de EcoMix que ven al frente, una azul oscuro la otra negra, as uso para darle color a la laca transparente G8! Encontraré la mezcla deseada haciendo pruebas en restos de chapa de madera hasta encontrar la fórmula que me de el clor deseado. Con ese color negro con un tinte de azul oscuro mito la laca "antifouling" de protección usada en veleros de madera.

Ya he publicado el enclace aquí a la naración paso a paso de la restauración maravillosa de este velero! Lo tengo como uno de los ejemplos!

Una vez laminado el casco debajo de la línead de flotación aplicaré el G8 con 50% de disolvente y el tono creado sumando algo del contenido de las 2 botellitas de EcoMix hasta tener el casco debajo de la línead de flotación listo! después me encargaré de acer unos adornos, ya verán y finalemente completando el laminado del casco con madera de caoba por encima de la línea de flotación. Allí solo usaré el G8 y disolvente transparente e incoloro, cuento con unas 12 a 15 aplicaciones de laca y lijadas entre estas hasta que la madera de caoba alcanze toda su belleza! El proceso culminará laminandolo con fibra de vidrio de 29gr por metro cuadrado y epoxi para protejer la madera. La parte debajo de la linea de flotación le dejaré aplicar el folio para la protección contra piedras que existe para protejer la pintura de coches o carros. esta es transparente y así espero proteja el casco contra danos por contacto con el fondo!

la herramienta, la ven aquí de clor azul, consiste de este cilindro que arriba tiene una balanza hidrostática que permite posicionar esta en un lugar adecuado y para poner un plano en la horizontal.

aquí una imagen del casco y su cubierta y la plataforma, que construí de tal forma que su superficie fuera estrictamente paralela al plano de flotación del casco. La pueden reconocer en la imagen, pues tiene la perforación para el mastil!

Pues can la balanza hidrostática pusimos el casco en tal posición, que el plano de flotación estuviera horizontal. Ahora pusimos el casco en tal posición en relación a esta herramienta, que el laser que emite la herramienta, estuviera pintando una linea roja donde corresponde a la línea de flotación.

Si miran detalladamente pueden ver la línea que traza el rayo laser de la herramienta sobre el mueble detras del casco a la izquierda, que representa la prolongación de la línea blanca sobre el casco. La línea blanca la trazó Andreas, pues sus manos no tiemblan como las mías! La línea la trazó usando un Eding de clor blanco! La linea resalta tanto en la foto, pues el laser se refleja en esta de color blanco saliendo así resaltada en la foto!

Como saben amo el detalle! Cuando completamos eltrazar de la línea con el casco con la cubierta arriba como lo ven en la foto, invertimos el casco y lo restamos sobre la plancha de fondo del soporte! Quisimos por un lado verificar la simettría de la línea trazada y queríamos verificar que entre la línea de flotación trazada y la cubierta la distancia vertical fuera identica a ambos lados! Que les cuento, no lo era! Variaban en la peor parte or unos 7mm!

Eso me amargo muchísimo, pero era el resultado del pequeno error que quedaba con la balanza hidrostática de la herramienta usada! Así decidí, y mi hijo lo acepto y volvio a cooperar, de jar solo los puntos extremos de la línea de flotación a popa y babor, volver a repetir el ejercicio, ahora con el casco boca abajo!

En esta foto pueden ver los restos de quitar el Eding como una manca de color grisaqueo!

Con infinita paciencia y meticulosidad Andreas fue marcando con el Eding la línea resultante del laser que une las dos marcas que dejamos a popa y babor del primer intento. No se hacen una idea de cuanto trabajo y medir y volver a medir e ir cambiando un poquito la posición del casco es necesaria hasta que la línea resultara estrictamente y con un error de menos de 1/2mm simétrica a ambos lados del casco!

Esta línea la tomo como referencia cuando manana siga pegando listones de chapa de caoba hasta forrar todo el casco debajo del plano de flotación!

Aquí las herramientas y lacas requeridas para los próximos trabajos, falta el G8, que lo tengo en el garage! La laca G8 se muy apreciada para el matenimiento de cascos de madera en botes originales. esta laca, disolvida al principio a 50% con el disolvente en la foto, penetra profundamente en la madera haciendola resistente a todo contacto con agua y endureciendola. Las 2 botellitas de EcoMix que ven al frente, una azul oscuro la otra negra, as uso para darle color a la laca transparente G8! Encontraré la mezcla deseada haciendo pruebas en restos de chapa de madera hasta encontrar la fórmula que me de el clor deseado. Con ese color negro con un tinte de azul oscuro mito la laca "antifouling" de protección usada en veleros de madera.

Ya he publicado el enclace aquí a la naración paso a paso de la restauración maravillosa de este velero! Lo tengo como uno de los ejemplos!

Una vez laminado el casco debajo de la línead de flotación aplicaré el G8 con 50% de disolvente y el tono creado sumando algo del contenido de las 2 botellitas de EcoMix hasta tener el casco debajo de la línead de flotación listo! después me encargaré de acer unos adornos, ya verán y finalemente completando el laminado del casco con madera de caoba por encima de la línea de flotación. Allí solo usaré el G8 y disolvente transparente e incoloro, cuento con unas 12 a 15 aplicaciones de laca y lijadas entre estas hasta que la madera de caoba alcanze toda su belleza! El proceso culminará laminandolo con fibra de vidrio de 29gr por metro cuadrado y epoxi para protejer la madera. La parte debajo de la linea de flotación le dejaré aplicar el folio para la protección contra piedras que existe para protejer la pintura de coches o carros. esta es transparente y así espero proteja el casco contra danos por contacto con el fondo!

--------------------

Saludos Hellmut

Saludos Hellmut

-

losdelgoya

- Incondicional

- Mensajes: 760

- Registrado: Lun Sep 20, 2010 8:04 pm

- Ubicación: Santander

Re: Construción Voilier según planos

Muy interesante tu trabajo.

Me podrías decir si la placa presensibilizada la compras (conozco una firma francesa que las vende, pero no se si son de buena calidad), o le aplicas tu el barniz fotosensible.

Por favor, en el primer caso me podrías decir donde compras?.

Me imagino que te habrás dado cuenta que poniendo en negro todo lo que no quieras que el ácido coma, en un momento se hace.

Y otra cosa, veo por el color, que utilizas ácido clorhídrico. Por mi experiencia el cloruro férrico me deja los dibujos mejor perfilados, aunque es mas lento. Puedes verlo en mi paso a paso.

En esta página venden letras ya fotograbadas:

http://www.scalelink.co.uk/acatalog/Alp ... eraux.html" onclick="window.open(this.href);return false;.

Muchas gracias, y sigue deleitándonos y enseñando..

Saludos.

Luis

Me podrías decir si la placa presensibilizada la compras (conozco una firma francesa que las vende, pero no se si son de buena calidad), o le aplicas tu el barniz fotosensible.

Por favor, en el primer caso me podrías decir donde compras?.

Me imagino que te habrás dado cuenta que poniendo en negro todo lo que no quieras que el ácido coma, en un momento se hace.

Y otra cosa, veo por el color, que utilizas ácido clorhídrico. Por mi experiencia el cloruro férrico me deja los dibujos mejor perfilados, aunque es mas lento. Puedes verlo en mi paso a paso.

En esta página venden letras ya fotograbadas:

http://www.scalelink.co.uk/acatalog/Alp ... eraux.html" onclick="window.open(this.href);return false;.

Muchas gracias, y sigue deleitándonos y enseñando..

Saludos.

Luis

- Hellmut1956

- Miembro Leal

- Mensajes: 1310

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Construción Voilier según planos

Hola Luis

Gracias por apreciar mi reporte! Voy a buscar en mi archivo la cuente de cuando compré el latón con el barniz fotosensitivo. me cuentan foreros aquí en Alemania que el barniz de la empresa "Kontakt" aparentemente requiere experimentar para saber como aplicarlo bien. Por eso me decidí entonces comprarlo con el barniz. Aquí el enlace:

http://www.saemann-aetztechnik.de/aetzbleche/index.html" onclick="window.open(this.href);return false;

Esta empresa se ha especialisado para proveer sus productos a modelistas, en especial aquellos aficionados a los trenes, hacen mucho ellos mismos. Desafortundamente no se puede comprar por Shop en el internet, pero con gusto te ayudo. Voy a contactarlo el lunes para ver si es posible hacer algo para que se pueda leer en Espanol.

Es importante saber varias cosas para no tener sorpresas!

1. El latón tiene que ser de fecha reciente, en lo que al aplicar del barniz se refiere. barniz viejo puede llevar a resultados deficientes.

2. Existen barnices fotosensitivos positivos y negativos.

En los positivos la película para pasar las geometrias al barniz tienen que tener en negro aquellas partes donde el latón de be permanecer.

En los negativos es alrevez! Lo que debe quedarse que da en transparente, lo que se elimina en el ácido en negro.

Como pueden imaginarse la sorpresa quien no sabe de esa diferencia!

3. Existen 2 tipos diferentes y usuales de latón. El uno se llama an Alemán "Messing" (CuZN37 - Ms63) y es lo que nos imaginamos bajo latón, tiene ese color amarillento. Es relativamente suave. El otro se llama "Neusilber" (CuNi12Zn24) y tiene un color plateado. este es mucho mas duro, se compara con acero para resortes.

En la fabricación de placas electrónicas se utiliza el "Neusilber" para crear máscaras que permiten aplicar a pasta de soldar o protector de corto a de soldar para las superficies, es ese barniz de color verde. Para que duren la dureza del Neusilber obviamente es mas adecuada. Ambas aleaciones son iguales en lo que sus cualidades para corroer con el ácido y se puede soldar muy bien.

Las latas de latón biene con una capa protectora para el barniz. Esa capa, un folio plástico, por Dios sabe que razones no es totalmente opaca a la luz, por lo que lo empacan en papel periódico y entre dos cartones. Yo almacene el mío por casi 2 anos en una esquina de un cajón de mi escritorio en el sótano, el lugar mas fresco de la casa y definitivamente oscuro.

Si tienes interes de comparar algo, déjame saberlo y con mcísimo gusto me encargo de todo. Creo que personas como josechu y y el galicio saben que soy honrado en esto y que no me beneficio personalmente en el proceso de ayudar.

Gracias por apreciar mi reporte! Voy a buscar en mi archivo la cuente de cuando compré el latón con el barniz fotosensitivo. me cuentan foreros aquí en Alemania que el barniz de la empresa "Kontakt" aparentemente requiere experimentar para saber como aplicarlo bien. Por eso me decidí entonces comprarlo con el barniz. Aquí el enlace:

http://www.saemann-aetztechnik.de/aetzbleche/index.html" onclick="window.open(this.href);return false;

Esta empresa se ha especialisado para proveer sus productos a modelistas, en especial aquellos aficionados a los trenes, hacen mucho ellos mismos. Desafortundamente no se puede comprar por Shop en el internet, pero con gusto te ayudo. Voy a contactarlo el lunes para ver si es posible hacer algo para que se pueda leer en Espanol.

Es importante saber varias cosas para no tener sorpresas!

1. El latón tiene que ser de fecha reciente, en lo que al aplicar del barniz se refiere. barniz viejo puede llevar a resultados deficientes.

2. Existen barnices fotosensitivos positivos y negativos.

En los positivos la película para pasar las geometrias al barniz tienen que tener en negro aquellas partes donde el latón de be permanecer.

En los negativos es alrevez! Lo que debe quedarse que da en transparente, lo que se elimina en el ácido en negro.

Como pueden imaginarse la sorpresa quien no sabe de esa diferencia!

3. Existen 2 tipos diferentes y usuales de latón. El uno se llama an Alemán "Messing" (CuZN37 - Ms63) y es lo que nos imaginamos bajo latón, tiene ese color amarillento. Es relativamente suave. El otro se llama "Neusilber" (CuNi12Zn24) y tiene un color plateado. este es mucho mas duro, se compara con acero para resortes.

En la fabricación de placas electrónicas se utiliza el "Neusilber" para crear máscaras que permiten aplicar a pasta de soldar o protector de corto a de soldar para las superficies, es ese barniz de color verde. Para que duren la dureza del Neusilber obviamente es mas adecuada. Ambas aleaciones son iguales en lo que sus cualidades para corroer con el ácido y se puede soldar muy bien.

Las latas de latón biene con una capa protectora para el barniz. Esa capa, un folio plástico, por Dios sabe que razones no es totalmente opaca a la luz, por lo que lo empacan en papel periódico y entre dos cartones. Yo almacene el mío por casi 2 anos en una esquina de un cajón de mi escritorio en el sótano, el lugar mas fresco de la casa y definitivamente oscuro.

Si tienes interes de comparar algo, déjame saberlo y con mcísimo gusto me encargo de todo. Creo que personas como josechu y y el galicio saben que soy honrado en esto y que no me beneficio personalmente en el proceso de ayudar.

--------------------

Saludos Hellmut

Saludos Hellmut