Este es mi taller

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Bueno, al fin del mes ya tendre 600 Euros ahorrados. Me voy acercando.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

He desarmado mi fresadora de torre para dedicarme a reparararla y luego montarla volviendo a conectar todos los cables. El de la pantalla que indica las posiciones de la fresadora en X, Y y Z hace ya bastante tiempo que accidentalmente la corté. El sensor que indica la posición X de la mesa de coordinadas lo tengo que arreglar también. La linea de puntos usados para identificar y monitorear la posición X tengo que volver a pegarla.

La otra cosa grande es la sierra de disco Bosch Professional GTS 10 XC.

Aquí ven la caja tal cual me la entregaron ayer. Bajarla la escalera al sótano donde está mi taller fue tremendo esfuerzo por lo grande y pesado de la caja. lo logré! levantarla para ponerla sobre la superficie de la mesa de trabajo, casi que no lo logré! Usando una silla pude levantarla en pasos.

Abriendo la caja esto fue lo primero que ví. Son los accesorios de la sierra.

Allí pues mi flamante sierra. A la izquierda se ve el sobre en el cual se encuentra un segundo disco que compré:

El disco que viene montado en la sierra es de 24 dientes, este es de 64 dientes y también permite cortar materiales no ferrosos como el aluminio.

Como pueden ver, la sierra no puede ser usada en su posición actual sobre la mesa de trabajo. Demasiado alto! La idea original de poner la sierra donde hoy tengo la sierra de banda tampoco es adecuado por varias razones. La una es que la superficie de esa mesa es demasiado pequeña, la otra es que queda dificil crear las cosas requeridas para conectar mi aspiradora con el ciclon y para poner debajo un cajón para colecionar las virutas que van cayendo. Según mis investigaciuones en Youtube la cantidad de virutas y polvo que genera la sierra de disco son inaceptablemente muchas.

Esta foto muestra una versión anterior de lo que es mi objetivo.Lo que se ve es la integracion de la rebajadora Triton TRA001 en la mesa de la sierra de disco. Este objetivo me pareció tan interesante que me decidí por comprar esta rebajadora Triton y que me llegará la próxima semana.

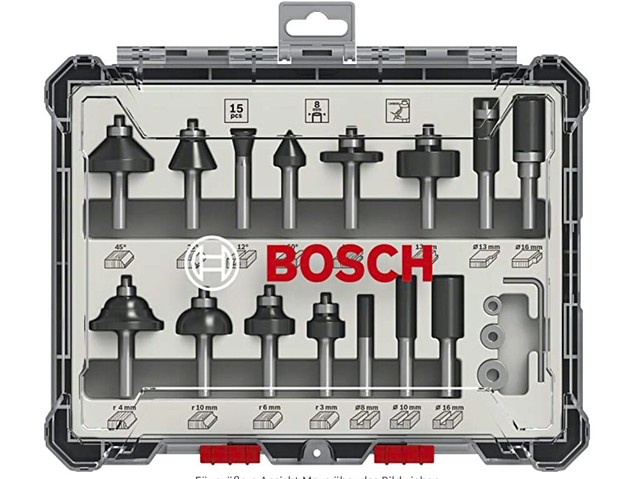

Junto con esta también compré las brocas, un surtido de brocas. Sin estas obviamente la máquina no puede ser usada.

Ademas compré el mandril (si es que así se llama) para brocas de 8 mm de diámetro:

La otra cosa grande es la sierra de disco Bosch Professional GTS 10 XC.

Aquí ven la caja tal cual me la entregaron ayer. Bajarla la escalera al sótano donde está mi taller fue tremendo esfuerzo por lo grande y pesado de la caja. lo logré! levantarla para ponerla sobre la superficie de la mesa de trabajo, casi que no lo logré! Usando una silla pude levantarla en pasos.

Abriendo la caja esto fue lo primero que ví. Son los accesorios de la sierra.

Allí pues mi flamante sierra. A la izquierda se ve el sobre en el cual se encuentra un segundo disco que compré:

El disco que viene montado en la sierra es de 24 dientes, este es de 64 dientes y también permite cortar materiales no ferrosos como el aluminio.

Como pueden ver, la sierra no puede ser usada en su posición actual sobre la mesa de trabajo. Demasiado alto! La idea original de poner la sierra donde hoy tengo la sierra de banda tampoco es adecuado por varias razones. La una es que la superficie de esa mesa es demasiado pequeña, la otra es que queda dificil crear las cosas requeridas para conectar mi aspiradora con el ciclon y para poner debajo un cajón para colecionar las virutas que van cayendo. Según mis investigaciuones en Youtube la cantidad de virutas y polvo que genera la sierra de disco son inaceptablemente muchas.

Esta foto muestra una versión anterior de lo que es mi objetivo.Lo que se ve es la integracion de la rebajadora Triton TRA001 en la mesa de la sierra de disco. Este objetivo me pareció tan interesante que me decidí por comprar esta rebajadora Triton y que me llegará la próxima semana.

Junto con esta también compré las brocas, un surtido de brocas. Sin estas obviamente la máquina no puede ser usada.

Ademas compré el mandril (si es que así se llama) para brocas de 8 mm de diámetro:

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Pero volvamos a la foto de la mesa. Poniendo la Triton integrada en la mesa de trabajo de la sierra acabaría doblando la superficie. Para evitar esto hay que crear un apollo que mantenga la superficie de trabajo plana en extremo:

Yo implementaré unos apollos diferentes. Para ello me he comprado un tubo de aluminio de 60 mm de diámetro y de un grosor de 5 mm. Adicionalmente unas patas de apoyo. A ambos lados del tubo de aluminio inserto un disco de madera y en aquel lado del tubo que muestra hacia arriba en el disco de madera pongo un casquillo roscado con el diámetro adecuado para los apoyos. Así puedo modificar la altura del apoyo y lograr que la superficie de trabajo de esta combinación de sierra de disco y rebajadora. Pero como ven esto requiere que la mesa sobre la cual pongo la sierra tiene que ser mas larga. La mesa estará sobre ruedas frenables. Me escogí unas capaces de soportar hasta 450 kg cada una pues creo que así mover la mesa es mas agradable y frenando las ruedas puedo poner la mesa en un lugar adecuado cuando la vaya a usar:

Ya hace algún tiempo me compré esta herramienta:

Esta herramientas y otras las he ido comprando mientras ahorraba la plata para la sierra. Es así que la rebajadora Triton puede regularse con extrema exactitud cuanto sobresale la broca sobre la superficie de trabajo. Con este sensor puedo monitorear la altura hasta que sea exactamente la que quiero.

Así pues, mas o menos es el objetivo que tengo para la combinación de sierra de disco y rebajadora. Otro gran tema que queda es el de crear la instalación de la tubería para aspirar la viruta y el polvo. Ya en su día lo presentaré. Pero hay que volver a ahorrar para pagar la triton y sus brocas antes de poder compar los tubos y las tablas para hacer el mueble. Para tener el espacio disponible tendré que desarmar otro mueble que construí en el pasado.

Yo implementaré unos apollos diferentes. Para ello me he comprado un tubo de aluminio de 60 mm de diámetro y de un grosor de 5 mm. Adicionalmente unas patas de apoyo. A ambos lados del tubo de aluminio inserto un disco de madera y en aquel lado del tubo que muestra hacia arriba en el disco de madera pongo un casquillo roscado con el diámetro adecuado para los apoyos. Así puedo modificar la altura del apoyo y lograr que la superficie de trabajo de esta combinación de sierra de disco y rebajadora. Pero como ven esto requiere que la mesa sobre la cual pongo la sierra tiene que ser mas larga. La mesa estará sobre ruedas frenables. Me escogí unas capaces de soportar hasta 450 kg cada una pues creo que así mover la mesa es mas agradable y frenando las ruedas puedo poner la mesa en un lugar adecuado cuando la vaya a usar:

Ya hace algún tiempo me compré esta herramienta:

Esta herramientas y otras las he ido comprando mientras ahorraba la plata para la sierra. Es así que la rebajadora Triton puede regularse con extrema exactitud cuanto sobresale la broca sobre la superficie de trabajo. Con este sensor puedo monitorear la altura hasta que sea exactamente la que quiero.

Así pues, mas o menos es el objetivo que tengo para la combinación de sierra de disco y rebajadora. Otro gran tema que queda es el de crear la instalación de la tubería para aspirar la viruta y el polvo. Ya en su día lo presentaré. Pero hay que volver a ahorrar para pagar la triton y sus brocas antes de poder compar los tubos y las tablas para hacer el mueble. Para tener el espacio disponible tendré que desarmar otro mueble que construí en el pasado.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Documentaré mis trabajos en mi taller y relativo a las nuevas herramientas.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Hola amigos. Yo me había decidido por comprar esta sierra de disco pues en Youtube tenía mchos canales de calidad que se ocupaban de esta máquina. Los 2 canales mas importantes ya les había dado los enlaces. En combinación con la rebajadora Triton TRA001 se crea una mesa de trabajo que combina las funcionalidades de sierra y de rebajadora. Me he comprado casi todas las cosas ofertadas para "mejorar" el sistema. Pero lo que ya aprendía mirando los videos en YouTube era que ese sistema requiere de muchos trabajos de calibración para que pueda cumplir sus funcionalidades en alta calidad, osea precisión. Ademas me convenció de establecer un sistema de aspiración y virutas, porque tanto la sierra como la rebajadora crean abundante material que "enriqueze el aire de mi taller. Ya les conté que me había comprado ese barril gigantesco y el ciclone. Bastante busqueda me costo hasta encontrar los sitios e identificar las cosas que requiero para el sistema de aspiración. Y los lugares que encontré ademas ofrecen las cosas a muy bajo precio.

Pues ahora he empezado a crear el entorno que contemplo. La mesa rodante que ya he descrito. No se verá tan bonito como pudiera ser porque uso tablas que reciclo de muebles en la casa y la vecinidad. Lo que ya veo en estos primeros trabajos es la real necesidad de calibrar todas las cosas.

Aquí ven la foto de la sierra en estado virgen. Creo que se pueden ver las diferentes partes que componen la superficie de trabajo de la sierra de disco. Vemos que consiste de varias partes que todas tienen que estar perfectamente alineadas para formar una superficie plana. La referencia a la cual se alinean las partes es aquella alrededor de ese hueco que ven, que es donde esta el disco y quité la tapa que cierra el entorno del disco. La otro cosa que requiere atención es que la parte movible a la izquierda de la referencia no solo esté exactamente a la misma altura, sinó que esa placa este perfectamente alineada en paralelo a la orientación del disco. Para ello tengo partes que compré que permiten eliminar todo movimiento lateral de esa placa. En el centro de esa placa móvil está la ranura para la varilla del soporte que permite que un material a cortar sea cortado en cierto ángulo. También esa vara tiene un movimiento lateral. Como bien pueden imaginarse si quiero hacer un corte con un ángulo de 45%, y tanto la placa móvil como la varilla que se mueve en su ranura se moveran de forma lateral haciendo que el material a cortar tenga cualquier ángulo pero no los 45° que por ejemplo quisierra cortar.

A eso se suma que el disco de la sierra también requiere ser alineado. La referencia para todos estos trabajos de alineación es la ranura a la derecha del disco. esta ranura forma parte de la superficie fija y en relación a la cual se tiene que hacer las alineaciónes.

Así que como primer trabajo me construí ese mueble sobre el cual restará la sierra:

Como ven en lafotoel mueble tiene a su lado izquierdo un hueco que tiene la forma de la cavidad interna de la sierra y que así hará que polvo y virutas caigan atravez de ese hueco. Debajo de ese hueco voy a hacer un cajón en donde se va acumulando el polvo y la viruta y que gracias a ese cajón podre botar ese polvo y viruta.

Además ven la base de plástico de la sierra la cual en un primer paso definír su exacta posición sobre la superficie y donde 4 tornillos M8, son esos puntos blancos en las esquinas. Para cada uno de esos tornillos tiene su tuerca de conducción incrustada en la tabla por abajo.

Aquí ven esa base de la sierra montada a la sierra. esos huecos negros que ven son donde van los tornillos que la unen a la sierra. Ademas ven la parilla donde normalmente se va acumulando los polvos y la viruta.

Cada rueda es montada

Aquí la sierra después de quitar la base de plástico. El objetivo es que en lo posible ningún polvo y viruta se vayan acumulando aquí sinó que eso caera en el cajón debajo de la abertura.

Aquí la parilla aún montada a la base de plástico. se puede ver encrustada formado así las bisagras que permiten abrir y cerrar la base de la sierra y fijada usando amarres plásticos.

Esta foto muestra la sierra montada al mueble y asegurada con 4 tornillos M8x90. También ven las ruedas ya montadas y sus frenos adecuadamente acesibles. También se ve que cada rueda fue montada usando tornillos M8x40 y las tuerca de conducción incrustada en la tabla. Ademas reforcé el mueble poniendo una tablitas adicionales de madera dura para que las ruedas queden fijamente aseguradas. Ven en el centro del mueble una tabla vertical. Arriba estará la tabla que reciben las virutas, por lo que el ancho equivale al hueco mas unos centímetros. De lo que no estoy satisfecho es que sobre el suelo de mi taller las ruedas frenadas se resbalan. estoy pensando o usar bloques de caucho para evitarlo o poner debajo del mueble usando unas alfombrillas que tengo.

Hoy me llego la tabla endonde se monta la rebajadora.

Esa tabla se pone estirando la placa con el asidero a la derecha, desmontando la placa del asidero e introducir la tabla que así se vuelve parte integral de la superficie de la mesa. Después se vuelve a montar el asidero. ya en esta foto se puede ver que requerimientos de alineación resultan. Todo ese conjunto de las partes de la mesa de trabajo tienen que ser perfectamente alineadas y formar una superficie plana. eso es de gran importancia porque las tablas a cortar tienen que tener pordes totalmente perpendiculares al disco de la sierra. La mesa y esa tabla para la reductora tienen como alinearlas. Pero hay que hacerlo. Ala derecha del metro ven una tabla blanca donde va el disco. es un extra que permite lograr que la abertura tenga exactamente el ancho del disco para así reducir la cantida de polvo y viruta que saldría por allí.

Detras de la mesa ven un soporte que hace que tablas largas tengan su apoyo. Normalmente si no se requiere esta fijado a 2 barras telescopio que permiten ue este tocando la mesa. Otra parte que hay que alinear!

En esta foto ven la placa de aluminio que es insertada en la abertura, que en mi caso tiene una superficie color aluminio y viene con las perforaciones requeridas para insertar mi reductora Triton TRA00. Lo bueno de este tope longitudinal es que se monta al tope longitudinal de la sierra de disco. Las 2 placas laterales son moviles permitiendo así que la abertura entre ellos sea la mas adecuada para la fräse que se quiera usar. Esa abertura da el aceso a un tubo de aspiración que entonces suciona las virutas y el polvo de la reductora.

Claro, también esa placa azul tiene que ser alineada con el resto de la superficie de la mesa. La capa transparente aumenta la efectividad de sucionar virutas y proteje al operador de virutas que podrian herir al operador. Como pronto a principios de diciembre tengo cumpleaños ya he dicho que quiero participación de los costos de la herramienta. Ademas ese tubo tiene que ser conectado a mi sistema da aspiración de polvo y virutas.

Bueno. Hasta aquí he llegado hoy y queda mucho trabajo de hacer antes de poder usar la sierra y la reductora.

Pues ahora he empezado a crear el entorno que contemplo. La mesa rodante que ya he descrito. No se verá tan bonito como pudiera ser porque uso tablas que reciclo de muebles en la casa y la vecinidad. Lo que ya veo en estos primeros trabajos es la real necesidad de calibrar todas las cosas.

Aquí ven la foto de la sierra en estado virgen. Creo que se pueden ver las diferentes partes que componen la superficie de trabajo de la sierra de disco. Vemos que consiste de varias partes que todas tienen que estar perfectamente alineadas para formar una superficie plana. La referencia a la cual se alinean las partes es aquella alrededor de ese hueco que ven, que es donde esta el disco y quité la tapa que cierra el entorno del disco. La otro cosa que requiere atención es que la parte movible a la izquierda de la referencia no solo esté exactamente a la misma altura, sinó que esa placa este perfectamente alineada en paralelo a la orientación del disco. Para ello tengo partes que compré que permiten eliminar todo movimiento lateral de esa placa. En el centro de esa placa móvil está la ranura para la varilla del soporte que permite que un material a cortar sea cortado en cierto ángulo. También esa vara tiene un movimiento lateral. Como bien pueden imaginarse si quiero hacer un corte con un ángulo de 45%, y tanto la placa móvil como la varilla que se mueve en su ranura se moveran de forma lateral haciendo que el material a cortar tenga cualquier ángulo pero no los 45° que por ejemplo quisierra cortar.

A eso se suma que el disco de la sierra también requiere ser alineado. La referencia para todos estos trabajos de alineación es la ranura a la derecha del disco. esta ranura forma parte de la superficie fija y en relación a la cual se tiene que hacer las alineaciónes.

Así que como primer trabajo me construí ese mueble sobre el cual restará la sierra:

Como ven en lafotoel mueble tiene a su lado izquierdo un hueco que tiene la forma de la cavidad interna de la sierra y que así hará que polvo y virutas caigan atravez de ese hueco. Debajo de ese hueco voy a hacer un cajón en donde se va acumulando el polvo y la viruta y que gracias a ese cajón podre botar ese polvo y viruta.

Además ven la base de plástico de la sierra la cual en un primer paso definír su exacta posición sobre la superficie y donde 4 tornillos M8, son esos puntos blancos en las esquinas. Para cada uno de esos tornillos tiene su tuerca de conducción incrustada en la tabla por abajo.

Aquí ven esa base de la sierra montada a la sierra. esos huecos negros que ven son donde van los tornillos que la unen a la sierra. Ademas ven la parilla donde normalmente se va acumulando los polvos y la viruta.

Cada rueda es montada

Aquí la sierra después de quitar la base de plástico. El objetivo es que en lo posible ningún polvo y viruta se vayan acumulando aquí sinó que eso caera en el cajón debajo de la abertura.

Aquí la parilla aún montada a la base de plástico. se puede ver encrustada formado así las bisagras que permiten abrir y cerrar la base de la sierra y fijada usando amarres plásticos.

Esta foto muestra la sierra montada al mueble y asegurada con 4 tornillos M8x90. También ven las ruedas ya montadas y sus frenos adecuadamente acesibles. También se ve que cada rueda fue montada usando tornillos M8x40 y las tuerca de conducción incrustada en la tabla. Ademas reforcé el mueble poniendo una tablitas adicionales de madera dura para que las ruedas queden fijamente aseguradas. Ven en el centro del mueble una tabla vertical. Arriba estará la tabla que reciben las virutas, por lo que el ancho equivale al hueco mas unos centímetros. De lo que no estoy satisfecho es que sobre el suelo de mi taller las ruedas frenadas se resbalan. estoy pensando o usar bloques de caucho para evitarlo o poner debajo del mueble usando unas alfombrillas que tengo.

Hoy me llego la tabla endonde se monta la rebajadora.

Esa tabla se pone estirando la placa con el asidero a la derecha, desmontando la placa del asidero e introducir la tabla que así se vuelve parte integral de la superficie de la mesa. Después se vuelve a montar el asidero. ya en esta foto se puede ver que requerimientos de alineación resultan. Todo ese conjunto de las partes de la mesa de trabajo tienen que ser perfectamente alineadas y formar una superficie plana. eso es de gran importancia porque las tablas a cortar tienen que tener pordes totalmente perpendiculares al disco de la sierra. La mesa y esa tabla para la reductora tienen como alinearlas. Pero hay que hacerlo. Ala derecha del metro ven una tabla blanca donde va el disco. es un extra que permite lograr que la abertura tenga exactamente el ancho del disco para así reducir la cantida de polvo y viruta que saldría por allí.

Detras de la mesa ven un soporte que hace que tablas largas tengan su apoyo. Normalmente si no se requiere esta fijado a 2 barras telescopio que permiten ue este tocando la mesa. Otra parte que hay que alinear!

En esta foto ven la placa de aluminio que es insertada en la abertura, que en mi caso tiene una superficie color aluminio y viene con las perforaciones requeridas para insertar mi reductora Triton TRA00. Lo bueno de este tope longitudinal es que se monta al tope longitudinal de la sierra de disco. Las 2 placas laterales son moviles permitiendo así que la abertura entre ellos sea la mas adecuada para la fräse que se quiera usar. Esa abertura da el aceso a un tubo de aspiración que entonces suciona las virutas y el polvo de la reductora.

Claro, también esa placa azul tiene que ser alineada con el resto de la superficie de la mesa. La capa transparente aumenta la efectividad de sucionar virutas y proteje al operador de virutas que podrian herir al operador. Como pronto a principios de diciembre tengo cumpleaños ya he dicho que quiero participación de los costos de la herramienta. Ademas ese tubo tiene que ser conectado a mi sistema da aspiración de polvo y virutas.

Bueno. Hasta aquí he llegado hoy y queda mucho trabajo de hacer antes de poder usar la sierra y la reductora.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Aprovechando una oferta especial de Black Friday me compré la impresora Ender 5 Plus y esta me llega el miercoles. Abriré un nuevo hilo.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Hola amigos

Me acabo de comprar una impresora 3D, la Creality Ender 5 Plus. Porque este hilo aquí?

Hace ya mas de 7 años que me regalaron en una ferie aquí en Munich la placa stepRocker de la empresa Trinamic. Trinamic, a diferencia de lo que gigantes como Ti hacen. crea un controlador con las funciones de control de motores de Paso. Los otros ofertan soluciones avanzadas para el control de paso ejecutando programmas en su componente. Seriamente, no encontré otra empresa que ofrecía una solución avanzada para el control de motores de paso. Porque yo al principio de mi carrera profesional usaba un entonces famoso controlador gráfico, el m7720 de NEC, el camino tomado por Trinamic me convenció. Tanto, que reflexionando sobre lo que iba aprendiendo en mis experimentos usando la placa stepRocker y mas tarde la placa motionCookie que nunca llego a ser ofrecida en serie me decidí entonces, eso hace 7 años a usar un motor de paso como winche para el control de la vela en mi modelo de velero.

Hoy, estudiando la meteria de impresión 3D, especial foco en la hardware por no tener aún una impresora en mi poder me resaltó el producto que hoy domina una función esencial en las impresoras 3D, el control de motores de paso, pero también otras funciones que los SilentStepStick con la componente de Trinamic hacen posible.

Estas placas son usadas entre 4 a 6 veces con difusor de calor montado encima en las placas madre de las impresoras 3D. Todas esas avansadizimas funciones que Trinamic creo para operar un motor de paso así están disponibles para cada motor de paso controlado por la placa madre de la impresora.

Este video en Youtube muestra de forma racional, objetiva, competente y sumamente informativa los elementos de una impresora 3D y como estos pueden mejorarse usando los diversos elementos que presenta. Lo que me gusta mucho del estilo es que siempre crea un objeto de impresión 3D en su estado original y uno con la mejoara instalada mostrando si hay una mejora o no, el proque y el como.

De mis tiempos hace 7 años, en lo que fue la base para lo que llamé un tutorial avanzado sobre motores de paso, el operar un motor de paso a una tensión en lo posible elevadísima y el efecto que esto tiene en el torque de un motor de paso. Para mi eso era un factor muy importante. Mi modelo del velero Carina usa 12 batterías de LiFePO4 lo que cuando estan cargadas empiezan proveyendo un voltaje de casi 40 VDC y cuando descargos al punto donde hay que recargar las baterás aún de 24 VDC. Los experimentos, de los cuales aquel video que muestra que velocidad máxima podía lograr un motor de paso operado a 24 VDC operado sin carga. Doy el enlace en mi tutorial avanzado sobre motores de paso aquí en el foro.

Hoy el tipo de SilentStepStick mas comúnmente usado es el TMC2208 y que se puede operar a 24 VDC. Las placas madre de 32 Bits mas potentes de conocimiento común, uan un ARM M3 con lo que la velocidad de operación esta limitada a 160 MHz. También existe, pero aún muy poco conocido una placa con el ARM M4 y que se opera a una velocidad un poco mas rápida, 168 MHz. Un ARM M4 se puede oprar a frecuencias superiores a los 220 MHz. La razón por la cual el controlador ARM M4 es solo operado a 168 MHz muy probablemente se debe a que el diseño de su placa actual no funciona establemente a frecuencias mayores a los 168 MHz El SilentStepStick TMC5601 que usa ese controlador de Trinamic es aquel actualmente existente que de forma mas completa apoyo el uso de todas las funciones de control de motores de paso de Trinamic y en su versión mas avanzada. La placa con la cual viene im impresora 3D Creality Ender 5 Plus la usaré mientras desarrolle mis conocimientos de operar ese motor de paso. Y el tiempo trabaja en mi favor, pues la ardua competencia entre las empresas que ofrecen placas madre para impresoras 3D, los va a forzar a rediseñar sus placas madre para operar hasta el límite de velocidad especificado para el controlador ARM M4 que usan, mas de 220 MHz. Tambien el sistema operativo de las placas madre, llamado Merlin será actualizado por la amplia comunidad de sus ecosystema que basa en las ventajas de la licencia Open Source.

Creativity Marlin 2.0 32-bit ARM Cortex-M4,6 color extruder motherboard program test for 3D printer

Vista de hoy al futuro de mi impresora 3D Ender 5 Plus:

Aún temprano en su evolución está el imprimir en multicolor, algo similar a lo que conocemos de pantallas gráficas, RGB. Imprimir en 3D multicolor será relativamente sencillo de implementar. El reto está en diseñas la unidad que combina 3 filamentos de color, los mezcla en las relaciones correspondientes al color que se quiere imprimir. Una vez eso sea realidad, los avances del sistema operacional Marlin ya habrá madurado. La otra cosa que aún no supiera predecir es la posibilidad de ampliar los materiales del filamento a usar y hacer facil el condicionar el entorno del volumen de impresión a adaptarse al filamento usado con mas facilidad de su uso y mas estabilidad. La otra cosa es de como implementar los elementos que convierten el material a su estado líquido, cosa que ya representa un reto cuando se en usan materiales menos comunes en los filamentos. Y finalmente el acelerar la velocidad de impresión sin deteriora de la calidad de los imprimido. El uso de SilentStepSticks como el TMC5160, el aumento del voltaje a valores tales como puede manejar el IC TMC5160, =< 50 VDC en combinación con placas madre usando el M4 o versiones mas actuales de los controladores ARM u otras versiones al lado de los ARM Mx. Muy relacionado a tal objetivo es el control del entorno en el cual se imprime. Ya bastante se logra mejorando los sistemas de ventilación. Pero la humedad ambiental, la temperatura de ese volumen se vuelven mas exigentes.

Vemos en la versión última de las impresoras de 3D de Creality, el Ender 6, qie la estructura de la impresora se le da paredes de plático transparente. Las reperciones de eso aún requieren ser mejor estudiadas y comunicadas y como consecuencia eventuales mecanismos adicionales para impactar de forma positiva ese entorno del volumen de impresión.

Al momento estoy aún esperando ciertas cosas que compré para la impresora. De especial importancia es lo que compré y me hecho dejar imprimir por mi amigo Jorge.

Me acabo de comprar una impresora 3D, la Creality Ender 5 Plus. Porque este hilo aquí?

Hace ya mas de 7 años que me regalaron en una ferie aquí en Munich la placa stepRocker de la empresa Trinamic. Trinamic, a diferencia de lo que gigantes como Ti hacen. crea un controlador con las funciones de control de motores de Paso. Los otros ofertan soluciones avanzadas para el control de paso ejecutando programmas en su componente. Seriamente, no encontré otra empresa que ofrecía una solución avanzada para el control de motores de paso. Porque yo al principio de mi carrera profesional usaba un entonces famoso controlador gráfico, el m7720 de NEC, el camino tomado por Trinamic me convenció. Tanto, que reflexionando sobre lo que iba aprendiendo en mis experimentos usando la placa stepRocker y mas tarde la placa motionCookie que nunca llego a ser ofrecida en serie me decidí entonces, eso hace 7 años a usar un motor de paso como winche para el control de la vela en mi modelo de velero.

Hoy, estudiando la meteria de impresión 3D, especial foco en la hardware por no tener aún una impresora en mi poder me resaltó el producto que hoy domina una función esencial en las impresoras 3D, el control de motores de paso, pero también otras funciones que los SilentStepStick con la componente de Trinamic hacen posible.

Estas placas son usadas entre 4 a 6 veces con difusor de calor montado encima en las placas madre de las impresoras 3D. Todas esas avansadizimas funciones que Trinamic creo para operar un motor de paso así están disponibles para cada motor de paso controlado por la placa madre de la impresora.

Este video en Youtube muestra de forma racional, objetiva, competente y sumamente informativa los elementos de una impresora 3D y como estos pueden mejorarse usando los diversos elementos que presenta. Lo que me gusta mucho del estilo es que siempre crea un objeto de impresión 3D en su estado original y uno con la mejoara instalada mostrando si hay una mejora o no, el proque y el como.

De mis tiempos hace 7 años, en lo que fue la base para lo que llamé un tutorial avanzado sobre motores de paso, el operar un motor de paso a una tensión en lo posible elevadísima y el efecto que esto tiene en el torque de un motor de paso. Para mi eso era un factor muy importante. Mi modelo del velero Carina usa 12 batterías de LiFePO4 lo que cuando estan cargadas empiezan proveyendo un voltaje de casi 40 VDC y cuando descargos al punto donde hay que recargar las baterás aún de 24 VDC. Los experimentos, de los cuales aquel video que muestra que velocidad máxima podía lograr un motor de paso operado a 24 VDC operado sin carga. Doy el enlace en mi tutorial avanzado sobre motores de paso aquí en el foro.

Hoy el tipo de SilentStepStick mas comúnmente usado es el TMC2208 y que se puede operar a 24 VDC. Las placas madre de 32 Bits mas potentes de conocimiento común, uan un ARM M3 con lo que la velocidad de operación esta limitada a 160 MHz. También existe, pero aún muy poco conocido una placa con el ARM M4 y que se opera a una velocidad un poco mas rápida, 168 MHz. Un ARM M4 se puede oprar a frecuencias superiores a los 220 MHz. La razón por la cual el controlador ARM M4 es solo operado a 168 MHz muy probablemente se debe a que el diseño de su placa actual no funciona establemente a frecuencias mayores a los 168 MHz El SilentStepStick TMC5601 que usa ese controlador de Trinamic es aquel actualmente existente que de forma mas completa apoyo el uso de todas las funciones de control de motores de paso de Trinamic y en su versión mas avanzada. La placa con la cual viene im impresora 3D Creality Ender 5 Plus la usaré mientras desarrolle mis conocimientos de operar ese motor de paso. Y el tiempo trabaja en mi favor, pues la ardua competencia entre las empresas que ofrecen placas madre para impresoras 3D, los va a forzar a rediseñar sus placas madre para operar hasta el límite de velocidad especificado para el controlador ARM M4 que usan, mas de 220 MHz. Tambien el sistema operativo de las placas madre, llamado Merlin será actualizado por la amplia comunidad de sus ecosystema que basa en las ventajas de la licencia Open Source.

Creativity Marlin 2.0 32-bit ARM Cortex-M4,6 color extruder motherboard program test for 3D printer

Vista de hoy al futuro de mi impresora 3D Ender 5 Plus:

Aún temprano en su evolución está el imprimir en multicolor, algo similar a lo que conocemos de pantallas gráficas, RGB. Imprimir en 3D multicolor será relativamente sencillo de implementar. El reto está en diseñas la unidad que combina 3 filamentos de color, los mezcla en las relaciones correspondientes al color que se quiere imprimir. Una vez eso sea realidad, los avances del sistema operacional Marlin ya habrá madurado. La otra cosa que aún no supiera predecir es la posibilidad de ampliar los materiales del filamento a usar y hacer facil el condicionar el entorno del volumen de impresión a adaptarse al filamento usado con mas facilidad de su uso y mas estabilidad. La otra cosa es de como implementar los elementos que convierten el material a su estado líquido, cosa que ya representa un reto cuando se en usan materiales menos comunes en los filamentos. Y finalmente el acelerar la velocidad de impresión sin deteriora de la calidad de los imprimido. El uso de SilentStepSticks como el TMC5160, el aumento del voltaje a valores tales como puede manejar el IC TMC5160, =< 50 VDC en combinación con placas madre usando el M4 o versiones mas actuales de los controladores ARM u otras versiones al lado de los ARM Mx. Muy relacionado a tal objetivo es el control del entorno en el cual se imprime. Ya bastante se logra mejorando los sistemas de ventilación. Pero la humedad ambiental, la temperatura de ese volumen se vuelven mas exigentes.

Vemos en la versión última de las impresoras de 3D de Creality, el Ender 6, qie la estructura de la impresora se le da paredes de plático transparente. Las reperciones de eso aún requieren ser mejor estudiadas y comunicadas y como consecuencia eventuales mecanismos adicionales para impactar de forma positiva ese entorno del volumen de impresión.

Al momento estoy aún esperando ciertas cosas que compré para la impresora. De especial importancia es lo que compré y me hecho dejar imprimir por mi amigo Jorge.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Por error he comprado una fuente eléctrica para mi impresora 3D que me proporciona 500W de potencia y 48 VDC. Ahora la voy a utilizar ampliando así mi panel que al momento ofrece una tensión de 24 VDC y sumar el voltaje de 48 VDC. Que ganas de por fin poder hacer experimentos con el motor de paso que uso como winche en mi velero proporcionando 48 VDC. Las baterías de LiFePO4 ofrecen 40 VDC cuando llenas. Los 48 VDC reflejan esa potencia para el motor de paso mas cercano a los 40VDc que los 24 VDC que tengo al momento.

Que ganas de poder empezar a hacer experimentos.

Que ganas de poder empezar a hacer experimentos.

--------------------

Saludos Hellmut

Saludos Hellmut

-

gonzalva

- Colaborador Consejo Foro MN

- Mensajes: 436

- Registrado: Vie Ene 26, 2007 11:23 pm

- Ubicación: Madrid

Re: Este es mi taller

Magnifico taller Hellmut

A disfrutarlo

Saludos

A disfrutarlo

Saludos

Jose González

Gonzalva07@gmail.com

Gonzalva07@gmail.com

-

gonzalva

- Colaborador Consejo Foro MN

- Mensajes: 436

- Registrado: Vie Ene 26, 2007 11:23 pm

- Ubicación: Madrid

Re: Este es mi taller

Magnifico taller Hellmut

A disfrutarlo

Saludos

A disfrutarlo

Saludos

Jose González

Gonzalva07@gmail.com

Gonzalva07@gmail.com

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Logré destruir mi ordenador por estar cargado con electricidad electroestática. La calefacción en esta temporada de invierno y el tener chancletas puestas me está cargando electroestáticamente. A pesar que siempre toqué primero la carcaza del ordenador para descargarme, cuando pinché el botón de arranque, todo lo que pasó fue un "clack" y muerto el ordenador. Desafortunadamente ya no se consigue la placa madre de mi ordenador, lo que limita mis posibilidades de revivir mi ordenador. Mi placa P6T SE de ASUS ya no se consigue y así trataré de revivir mi ordenador con una placa P6T WS que tengo. Pero esto me limita para acabar de calibrar mi impresora 3D y hacer unos primeros ensayos.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Me llego la ultima parte que me faltaba para mi mesa, combinación de reductora y sierra de disco:

Aquí ven mi sierra de disco con la extension a mano derecho con la mesa de la reductora Triton TRA001. La parte nueva que me llego es la extension del soporte lateral de mi sierra de disco Bosch Professional GTS 10 XC con aspiración de polvo y viruta adicional incluida en la extension del soporte lateral para la reductora.

En el hueco entre las 2 tablas esta la abertura al tubo que succiona el polvo y la viruta directamente junto a la parte de la fresadora que sale por encima de la superficie de la mesa. La reductora Triton TRA001 estara colgada de bajo de la placa azul y al moemento estoy buscando una solucion que me brinde 2 puntos de soporte del elemento aqui adelante con el agarre. La intencion es evitar que la superficie de la mesa se vaya a donlar debido al considerable peso de la reductora.

Esta foto muestra en detalle la abertura para la succion y el protector de plástico montado en uno de los 3 rieles. Estos sirven para montar por ejemplo elementos de proteccion adicionales.

Aquí ven mi sierra de disco con la extension a mano derecho con la mesa de la reductora Triton TRA001. La parte nueva que me llego es la extension del soporte lateral de mi sierra de disco Bosch Professional GTS 10 XC con aspiración de polvo y viruta adicional incluida en la extension del soporte lateral para la reductora.

En el hueco entre las 2 tablas esta la abertura al tubo que succiona el polvo y la viruta directamente junto a la parte de la fresadora que sale por encima de la superficie de la mesa. La reductora Triton TRA001 estara colgada de bajo de la placa azul y al moemento estoy buscando una solucion que me brinde 2 puntos de soporte del elemento aqui adelante con el agarre. La intencion es evitar que la superficie de la mesa se vaya a donlar debido al considerable peso de la reductora.

Esta foto muestra en detalle la abertura para la succion y el protector de plástico montado en uno de los 3 rieles. Estos sirven para montar por ejemplo elementos de proteccion adicionales.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Aquí la foto del estado actual de la parte de la sierra de disco que uso como mesa fresadora colgando una reductora Triton TRA001:

Aquí otra perspectiva que muestra la reductora colgando de la tabla de aluminio azul que ven en la foto anterior. Los 2 soportes los puse, pues la reductora pesa mucho y así evito que la mesa se doble. Las partes verdes en la foto anterior presionan el objeto que mecanizo con la reductora hacia el soporte lateral y hacia abajo. Esto me proporciona una seguridad adicional pues evita o reduce el peligro de un "rebote" de la pieza mecanizada y así una posible lesión.Ademas me facilita mantener las manos y los dedos alejados de la fresa. Así podré quedarme con los dedos para usos mas agradables. También ya he puesto la orden para unos guantes metálicos que protegen mi mano y los dedos.

También ya he hecho los trabajos de lineamento de los elementos que conforman la mesa de la reductora. Fue bastante esfuerzo, pero es esencial para que los resultados mecanizados sean exactamente lo que quiero. Al otro lado del soporte lateral, el lado con el disco de la sierra de disco todavía tengo pendiente los trabajos de lineamento y calibración que van a ser mucho mas extensos que en el lado de la reductora. De eso mas tarde.

Hoy finalmente me llegó la caja con los 50 tornillos de cabeza hexagonal M5 x 100 que había puesto la orden. Estos serán usados para crear la mesa para la impresora 3D Ender 5 Plus que tengo y a este mesa le agregaré un encapsulado que requiero para evitar que polvo y virutas vayan a contaminar la impresora cuando imprima objetos lo que puede requerir varios días. Esto también me va a habilitar usar filamentos de materiales con mayores requerimientos ambientales. Así seguro que estaré ocupado todo el invierno debido a lo lento que me he vuelto a razón de mis problemas de salud. Pero ya estoy impaciente con seguir los trabajos en el modelo de mi velero Carina.

Pero como a la mente es difícil imponerle disciplina, ya estoy reflexionando como construirme una fresadora CNC. Tendrá una superficie útil de 100 x 50 cm y unos 30 cm en la vertical. El mismo tipo de placas que controlan una impresora 3D y que así son máquinas que ejecutan G-Code, el lenguaje tanto de las impresoras como de las CNC.

Aquí otra perspectiva que muestra la reductora colgando de la tabla de aluminio azul que ven en la foto anterior. Los 2 soportes los puse, pues la reductora pesa mucho y así evito que la mesa se doble. Las partes verdes en la foto anterior presionan el objeto que mecanizo con la reductora hacia el soporte lateral y hacia abajo. Esto me proporciona una seguridad adicional pues evita o reduce el peligro de un "rebote" de la pieza mecanizada y así una posible lesión.Ademas me facilita mantener las manos y los dedos alejados de la fresa. Así podré quedarme con los dedos para usos mas agradables. También ya he puesto la orden para unos guantes metálicos que protegen mi mano y los dedos.

También ya he hecho los trabajos de lineamento de los elementos que conforman la mesa de la reductora. Fue bastante esfuerzo, pero es esencial para que los resultados mecanizados sean exactamente lo que quiero. Al otro lado del soporte lateral, el lado con el disco de la sierra de disco todavía tengo pendiente los trabajos de lineamento y calibración que van a ser mucho mas extensos que en el lado de la reductora. De eso mas tarde.

Hoy finalmente me llegó la caja con los 50 tornillos de cabeza hexagonal M5 x 100 que había puesto la orden. Estos serán usados para crear la mesa para la impresora 3D Ender 5 Plus que tengo y a este mesa le agregaré un encapsulado que requiero para evitar que polvo y virutas vayan a contaminar la impresora cuando imprima objetos lo que puede requerir varios días. Esto también me va a habilitar usar filamentos de materiales con mayores requerimientos ambientales. Así seguro que estaré ocupado todo el invierno debido a lo lento que me he vuelto a razón de mis problemas de salud. Pero ya estoy impaciente con seguir los trabajos en el modelo de mi velero Carina.

Pero como a la mente es difícil imponerle disciplina, ya estoy reflexionando como construirme una fresadora CNC. Tendrá una superficie útil de 100 x 50 cm y unos 30 cm en la vertical. El mismo tipo de placas que controlan una impresora 3D y que así son máquinas que ejecutan G-Code, el lenguaje tanto de las impresoras como de las CNC.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Estoy metido por un lado definiendo como construir los cajones en el mueble de la sierra de disco.

Para ojalá mayor precisión donde hago los huecos para las clavijas de madera. Para ello me compré esta herramienta. Mi objetivo es dejar deslizar los cajones por sobre la superficie de una tabla ge madera MDF. Obviamente tengo que hacerlo en una secuencia reflexionada:

Por un lado los huecos para las clavijas de madera requieren que al menos 4 clavijas, una en cada esquina, corespondancon los huecos perforados en esa tabla que quiero poner para que sobre ella se deslize siempre uno de los cajones.Usando la ayuda mostrada aquí, tuve que aceptar que algunos huecos en aquella tabla no los hiciera exactamente donde quería requiriendo adaptar los huecos en la pared lateral izquierda del mueble.

Por otro lado, el espacio interior abarca el completo ancho del mueble, que a razón de las dimensiones de la sierasa circular de mesa. Eso me obliga perforar los huecos de cada nivel antes de montar de forma definitiva esas tablas. Mietras que igual reto tengo para las perforaciones de la tabla vertical central, aquí se suma que esas mismas clavijas de madera las tengo que usar para las tablas a ambos lados. relativamente sencillo son las perforaciones en la pared lateral derecha.

El cajón superior a la irquierda tiene la función que el polvo y las virutas que no son absorbidas caigan en el. Por eso ese cajón es sumamente grande y de la mesa de trabajo vieja aprendí que cajones de tal tamaño acaban como lugar donde las partes guardadas allí son imposibles de organizar bien. Eso me resulta en que los cajones empezando del segundo nivel serán 2 cajones y de menor profundidad. Quizá lugar donde podre crear nuevos cajones desde el otro lado del mueble.En el espacio a la derecha de la tabla vertical al centro si puedo hacer que los cajones ocupen el ancho completo, pero al igual que los cajones a la izquierda solo tendrán el largo equivalente a 50% del ancho del mueble.

ara el mueble sobre el cual pondré la impresora 3D, tengo las tablas requeridas y ademas pondré vigar de acero, 40x40x2 mm en la vertical y 20x20x2 mm en las vigas que van en posición horizontal. Tratando de hacer las perforaciones exactamente donde las quería el resultado fue malo por falta de precisión. Me decidí de comprar un taladro de torre:

Este taladro lo üpondre sobre la superficie de la mesa de trabajo nueva. Una de las funciones muy útiles que tiene son 2 rayos laser que se cruzan exactamente allí donde el taladro hará su perforación. Otra cosa que haré para ese taladro es una mesa sobre la cual pongo las piezas a trabajar. Este video en Youtube la muestra en gran detalle:

https://www.youtube.com/watch?v=Op81QMI3FGA&t=859s

El tipo de taladro que compré lo compré a razón de ese video y tal mesa de trabajo para el taladro me convenció en un 100%. Así estoy seguro que podré perforar los huecos en las vigas de acero con la precisión deseada. También con ello podré hacer las perforaciones necesarias

Me compré y me entregaron una tabla de aluminio tal cual las usadas en esta foto, pero en una piza de 80x15 cm. de la empresa Sauter también me compré un segundo kit de solo los tornillos usados en la extensión del soport lateral mostrada en la foto para así extender el soporte lateral al lado de la sierra de disco. de la empresa Dictum me compré un segundo kit BOW Feather DUO. Por un lado así podré usar 2 piezas mas de esas verdes mostradas en mi contribución anterior. Sea al lado de la mesa de router o de la mesa de la sierra circular podré usarlos. eso, así creo, me fascilitará actuar con un máximo de seguridad de no lastimarme.

Para ojalá mayor precisión donde hago los huecos para las clavijas de madera. Para ello me compré esta herramienta. Mi objetivo es dejar deslizar los cajones por sobre la superficie de una tabla ge madera MDF. Obviamente tengo que hacerlo en una secuencia reflexionada:

Por un lado los huecos para las clavijas de madera requieren que al menos 4 clavijas, una en cada esquina, corespondancon los huecos perforados en esa tabla que quiero poner para que sobre ella se deslize siempre uno de los cajones.Usando la ayuda mostrada aquí, tuve que aceptar que algunos huecos en aquella tabla no los hiciera exactamente donde quería requiriendo adaptar los huecos en la pared lateral izquierda del mueble.

Por otro lado, el espacio interior abarca el completo ancho del mueble, que a razón de las dimensiones de la sierasa circular de mesa. Eso me obliga perforar los huecos de cada nivel antes de montar de forma definitiva esas tablas. Mietras que igual reto tengo para las perforaciones de la tabla vertical central, aquí se suma que esas mismas clavijas de madera las tengo que usar para las tablas a ambos lados. relativamente sencillo son las perforaciones en la pared lateral derecha.

El cajón superior a la irquierda tiene la función que el polvo y las virutas que no son absorbidas caigan en el. Por eso ese cajón es sumamente grande y de la mesa de trabajo vieja aprendí que cajones de tal tamaño acaban como lugar donde las partes guardadas allí son imposibles de organizar bien. Eso me resulta en que los cajones empezando del segundo nivel serán 2 cajones y de menor profundidad. Quizá lugar donde podre crear nuevos cajones desde el otro lado del mueble.En el espacio a la derecha de la tabla vertical al centro si puedo hacer que los cajones ocupen el ancho completo, pero al igual que los cajones a la izquierda solo tendrán el largo equivalente a 50% del ancho del mueble.

ara el mueble sobre el cual pondré la impresora 3D, tengo las tablas requeridas y ademas pondré vigar de acero, 40x40x2 mm en la vertical y 20x20x2 mm en las vigas que van en posición horizontal. Tratando de hacer las perforaciones exactamente donde las quería el resultado fue malo por falta de precisión. Me decidí de comprar un taladro de torre:

Este taladro lo üpondre sobre la superficie de la mesa de trabajo nueva. Una de las funciones muy útiles que tiene son 2 rayos laser que se cruzan exactamente allí donde el taladro hará su perforación. Otra cosa que haré para ese taladro es una mesa sobre la cual pongo las piezas a trabajar. Este video en Youtube la muestra en gran detalle:

https://www.youtube.com/watch?v=Op81QMI3FGA&t=859s

El tipo de taladro que compré lo compré a razón de ese video y tal mesa de trabajo para el taladro me convenció en un 100%. Así estoy seguro que podré perforar los huecos en las vigas de acero con la precisión deseada. También con ello podré hacer las perforaciones necesarias

Me compré y me entregaron una tabla de aluminio tal cual las usadas en esta foto, pero en una piza de 80x15 cm. de la empresa Sauter también me compré un segundo kit de solo los tornillos usados en la extensión del soport lateral mostrada en la foto para así extender el soporte lateral al lado de la sierra de disco. de la empresa Dictum me compré un segundo kit BOW Feather DUO. Por un lado así podré usar 2 piezas mas de esas verdes mostradas en mi contribución anterior. Sea al lado de la mesa de router o de la mesa de la sierra circular podré usarlos. eso, así creo, me fascilitará actuar con un máximo de seguridad de no lastimarme.

--------------------

Saludos Hellmut

Saludos Hellmut

- Hellmut1956

- Miembro Leal

- Mensajes: 1305

- Registrado: Sab Nov 29, 2008 2:06 pm

- Ubicación: Mammendorf, Alemania

Re: Este es mi taller

Ahora, justo por lo que mi hijo me ha contado de un muy buen amigo de el a su edad por inhalar polvos y otros materiales dañinos tiene problemas con la respiración. Así acabo de poner la orden por un ventilador radiar:

Este tipo de ventilador crea la presión del flujo del aire necesaria para hacer pasar el aire por los filtros que tiene a su entrada:

[youtube]W2afPzo10i8[/youtube]

El video muestra como Ingo se construye un filtro de aire después de haber tratado de realizar la función con ventiladores normales. Yo me decidí por comprar un ventilador radial tal cual lo muestro aquí, pero en cosa de filtros si sigo su ejemplo.

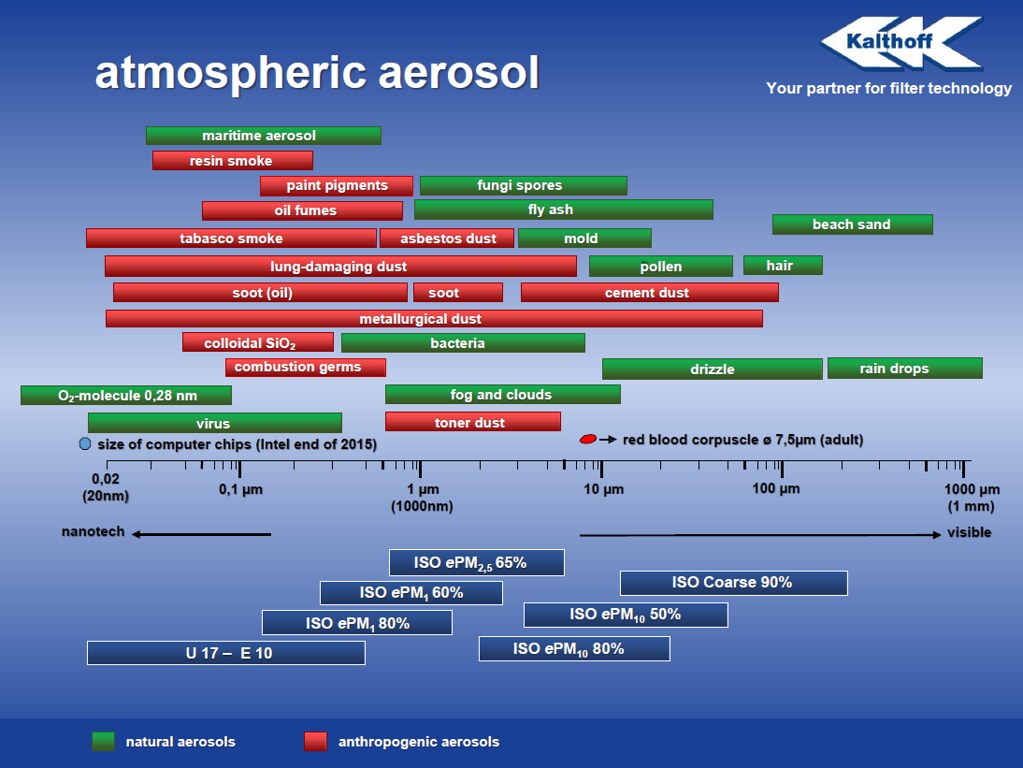

El aire pasa primero por un filtro para las partículas grandes. Eso se define como partículas de tal tamaño que las podemos percibir visualmente. Es ese filtro blanco que muestra el video.

El tal llamado filtro de bolsa, que son esos filtros color azul que el video muestra son para retener partículas inferiores a aquella que podemos ver. Son esas las partículas que se van acumulando en los pulmones y acaban impactando la función de los pulmones, crear astma o cancer.

Hoy es feriado, pero mañana llamo el apoyo técnico de un proveedor de estos filtros de bolsa para decidir que tamaño de partículas tengo que filtrar para evitar problemas de salud. Viendo el gráfico deberá ser un filtro de bolsa que detiene partículas entre 0.5 µm y 1µm de tamaño. El ventilador radial tan grande por el que me he decidido es para poder economizar el consumo de energía eléctrica. La caja "roja" que muestra el video la pondré por encima de donde se pasa entre los 2 cuartos de mi taller. Hace ya bastante me compré un kit de evaluación de la empresa Sensirion:

https://www.sensirion.com/en/environmen ... sors-pm25/

Es una cajita pequeña que conecto a la interfaz USB de mi PC y abro un programa que muestra los datos del tamaño de las partículas en el aire. Así, cuando experimentando sepa en que momento las partículas en mi taller alcanzan un nivel positivo, entonces puedo apagar el ventilador radial. Este ventilador viene con un controlador de las revoluciones del ventilador, lo que también me capacitará buscar cual es la velocidad óptima.

Este ventilador pequeño que también acabo de comprar lo usaré paea filtrar el aire que soplo a la cabina exterior que estoy planeando para mi impresora 3D. me explico:

El aire de mi taller, al momento al menos actualmente, es altamente polucionado por partículas de polvo y además bastante húmedo. Esos son 2 parámetros noscivos a la función de imprimir objetos en mi impresora. Usando al ventilador radial pequeño junto con esos 2 tipos de filtro que muestra el video, el aire estará libre de contaminación por polvo y otras componentes nocivas.

El material que muestro aquí absorbe la humedad ambiental y tal cual se va enriqueciendo va cambiando de color. Una vez saturado de humedad poner esto en un horno a 80°C y la humedad es eliminada y la sustancia puede volver a utilizarse. Está ventilación es puesta en una cabina que llamo exterior. Dentro de ella va la cabina interior:

Esta imagen tomada de un video en YouTube muestra uno de los diseños que se encuentran allí.

La idea es crear una presión del aire mayor dentro de la cabina exterior para así hacerlo imposible que polvo y aire húmedo pueda acceder la cabina exterior y así naturalmente tambien la cabina inderior. Esa solución de hacer 2 cabinas tiene como objetivo de que el flujo de aire a razón del ventilador pequeño y los filtros sea percibible en el interiro de la cabina interior. Esto podría afectar de forma negativa el proceso de imprimir 3D. Secando el interior de la cabina exterior con ese material reciclable y 14,99 Euros para 2 kilos, bastante económico, los filamentos conectados a la impresora 3D y los rollos que almacenaría en la cabina exterior no podrán absorber humedad. También tengo unas plaquitas pequeñas de la empresa Sensirion que me regalaron en ferias, monitorea la temperatura y la humedad del aire. Eso con su pantallita usaré para poder ver los resultados del monitoreo.

Siendo estas las causas que me llevan a invertir en esas 2 cabinas para la impresora estas, el resultado también hará posible usar otros tipos de material de los filamentos que ponen requerimientos mas altos. Uno es la temperatura requerida del aire para tales materiales en la cabina interior. Como tengo una fuente de energía Meanwell 600W 48 VDC y que uso junto con las plaquitas SilentStepStickTMC5160hv, mi sistema de impresión 3D tiene la capacidad de crear y procesar temperaturas mas altas que aquellas que require el material PLA de los filamentos.

Eso sí, los retos no acaban allí! Primero trataré de aprender bastante a fondo el proceso de imprimir 3D con el filamento PLA. Ya allí hay muchos módulos que requieren ser configurados para poder crear una impresión con calidad y lo mas rápido posible sin reducir la calidad. Entraré en detalles tal cual vaya avanzando.

Pero hay "ante porta" otro proyecto relacionado que hoy reflexiono como parte de mi aprendisaje de la impresión 3D, es una CNC. Tanto la CNC como las impresoras 3D son máquinas que tienen la función de procesar instrucciones en un lenguaje llamado "G-Code". En las impresoras 3D el sistema operacional mas usado se llama "Marlin" en su versión actual 2.0.X. Marlin dice que también puede manejar una CNC. Como parte de mi aprendizaje en materia 3D es conocer mejor el Marlin para poder encontrar cual será su configuración óptima para mi impresora 3D, esto me irá tambien capacitando de como poder utilizarlo en una CNC que me construya. Tengo 2 veces la placa madre BTT-SKR-PRO V1.2 que actualmente es aquella con la mayor capacidad de procesamiento. Una la usaré para mejorar mi impresora 3D, con la otra estaré haciendo en paralelo experimentos con motores de paso y las placas SilentStepStickTMC5160hv. Lo sorprendete es que aparentemente la impresión 3D se beneficia si la placa madre tiene mas capacidad de procesamiento. En el mundo del CNC placas Arduino y el sistema operacional Estlcam son las mas usadas en máquinas CNC. Pero ambas máquinas CNC y impresoras 3D pueden procesor objetos diseñados en programas CAD, en mi caso será el Fusion 360. Entre el archivo que crea un programa CAD del formato "*.SLT" y los sistemas operacionales Marlin y Estlcam un programa del tipo "Slicer" traduce los archivos *.slt en código G-Code.

Es interessante y correcto para entender, que tanto las máquinas CNC como las impresoras 3D son algo que se denomina 2.5D. La razón es como se crea el objeto, o por un proceso aditivo en la impresión 3D, o um proceso subtractivo, porque la CNC va quitando material, procesando el objeto a realizar en "tajadas", de allí el termino "slicer". El programa que crea esas tajadas, un slicer, transporma un objeto tridimensional en tajadas 2D. En la impresión 3D son capas de filamento derretido que se van acumulando hasta crear el objeto 3D, o en la fresadora CNC son capas que va la fresa va sacando del material mecanizado.

Así, si logro que la placa BTT-SKR-PRO V1.2 vaya creando capa por capa, entonces iterativamente me puedo ir avanzando hasta que mi sistema CNC sea capaz de ejecutar su función completa.

Anoche fui capaz de poner un nivel de orden que hasta mi jefa reconoció esta mañana. Finalmente y de forma auxiliar, mi sierra mesa de disco circular cumple su función y mi sistema de aspiración de polvos por primera vez usó el ciclón. tengo que acabar de instalar mi taladro de torre Scheppach PD19Vario:

Este, también gracias a los rayor laser que muestran donde exactamente el taladra va a perforar me capacitará a lograr la precisión que deseo para armar el mueble para la impresora 3D. La mesa que me estoy construyendo de acuerdo al video en YouTube

[youtube]Op81QMI3FGA[/youtube]

me dará el entorno perfecto. También he empezado a construir e instalar una extensión del soporte lateral de mi sierra de disco Bosch GTS 10 XC para poder usar estas mismas piezas de color verde que ven aquí instalado al lado de la extensión del router de mesa. estoy poniendo una tabla de aluminio del mismo tipo que ven en la foto sobre el lado de la sierra.

realmente por fin estos años dedicados a mejorar el orden en el taller y el completar los equipos esta llegando a una situación donde me beneficiaré de estos trabajos!

Este tipo de ventilador crea la presión del flujo del aire necesaria para hacer pasar el aire por los filtros que tiene a su entrada:

[youtube]W2afPzo10i8[/youtube]

El video muestra como Ingo se construye un filtro de aire después de haber tratado de realizar la función con ventiladores normales. Yo me decidí por comprar un ventilador radial tal cual lo muestro aquí, pero en cosa de filtros si sigo su ejemplo.

El aire pasa primero por un filtro para las partículas grandes. Eso se define como partículas de tal tamaño que las podemos percibir visualmente. Es ese filtro blanco que muestra el video.

El tal llamado filtro de bolsa, que son esos filtros color azul que el video muestra son para retener partículas inferiores a aquella que podemos ver. Son esas las partículas que se van acumulando en los pulmones y acaban impactando la función de los pulmones, crear astma o cancer.

Hoy es feriado, pero mañana llamo el apoyo técnico de un proveedor de estos filtros de bolsa para decidir que tamaño de partículas tengo que filtrar para evitar problemas de salud. Viendo el gráfico deberá ser un filtro de bolsa que detiene partículas entre 0.5 µm y 1µm de tamaño. El ventilador radial tan grande por el que me he decidido es para poder economizar el consumo de energía eléctrica. La caja "roja" que muestra el video la pondré por encima de donde se pasa entre los 2 cuartos de mi taller. Hace ya bastante me compré un kit de evaluación de la empresa Sensirion:

https://www.sensirion.com/en/environmen ... sors-pm25/

Es una cajita pequeña que conecto a la interfaz USB de mi PC y abro un programa que muestra los datos del tamaño de las partículas en el aire. Así, cuando experimentando sepa en que momento las partículas en mi taller alcanzan un nivel positivo, entonces puedo apagar el ventilador radial. Este ventilador viene con un controlador de las revoluciones del ventilador, lo que también me capacitará buscar cual es la velocidad óptima.

Este ventilador pequeño que también acabo de comprar lo usaré paea filtrar el aire que soplo a la cabina exterior que estoy planeando para mi impresora 3D. me explico:

El aire de mi taller, al momento al menos actualmente, es altamente polucionado por partículas de polvo y además bastante húmedo. Esos son 2 parámetros noscivos a la función de imprimir objetos en mi impresora. Usando al ventilador radial pequeño junto con esos 2 tipos de filtro que muestra el video, el aire estará libre de contaminación por polvo y otras componentes nocivas.

El material que muestro aquí absorbe la humedad ambiental y tal cual se va enriqueciendo va cambiando de color. Una vez saturado de humedad poner esto en un horno a 80°C y la humedad es eliminada y la sustancia puede volver a utilizarse. Está ventilación es puesta en una cabina que llamo exterior. Dentro de ella va la cabina interior:

Esta imagen tomada de un video en YouTube muestra uno de los diseños que se encuentran allí.

La idea es crear una presión del aire mayor dentro de la cabina exterior para así hacerlo imposible que polvo y aire húmedo pueda acceder la cabina exterior y así naturalmente tambien la cabina inderior. Esa solución de hacer 2 cabinas tiene como objetivo de que el flujo de aire a razón del ventilador pequeño y los filtros sea percibible en el interiro de la cabina interior. Esto podría afectar de forma negativa el proceso de imprimir 3D. Secando el interior de la cabina exterior con ese material reciclable y 14,99 Euros para 2 kilos, bastante económico, los filamentos conectados a la impresora 3D y los rollos que almacenaría en la cabina exterior no podrán absorber humedad. También tengo unas plaquitas pequeñas de la empresa Sensirion que me regalaron en ferias, monitorea la temperatura y la humedad del aire. Eso con su pantallita usaré para poder ver los resultados del monitoreo.

Siendo estas las causas que me llevan a invertir en esas 2 cabinas para la impresora estas, el resultado también hará posible usar otros tipos de material de los filamentos que ponen requerimientos mas altos. Uno es la temperatura requerida del aire para tales materiales en la cabina interior. Como tengo una fuente de energía Meanwell 600W 48 VDC y que uso junto con las plaquitas SilentStepStickTMC5160hv, mi sistema de impresión 3D tiene la capacidad de crear y procesar temperaturas mas altas que aquellas que require el material PLA de los filamentos.

Eso sí, los retos no acaban allí! Primero trataré de aprender bastante a fondo el proceso de imprimir 3D con el filamento PLA. Ya allí hay muchos módulos que requieren ser configurados para poder crear una impresión con calidad y lo mas rápido posible sin reducir la calidad. Entraré en detalles tal cual vaya avanzando.

Pero hay "ante porta" otro proyecto relacionado que hoy reflexiono como parte de mi aprendisaje de la impresión 3D, es una CNC. Tanto la CNC como las impresoras 3D son máquinas que tienen la función de procesar instrucciones en un lenguaje llamado "G-Code". En las impresoras 3D el sistema operacional mas usado se llama "Marlin" en su versión actual 2.0.X. Marlin dice que también puede manejar una CNC. Como parte de mi aprendizaje en materia 3D es conocer mejor el Marlin para poder encontrar cual será su configuración óptima para mi impresora 3D, esto me irá tambien capacitando de como poder utilizarlo en una CNC que me construya. Tengo 2 veces la placa madre BTT-SKR-PRO V1.2 que actualmente es aquella con la mayor capacidad de procesamiento. Una la usaré para mejorar mi impresora 3D, con la otra estaré haciendo en paralelo experimentos con motores de paso y las placas SilentStepStickTMC5160hv. Lo sorprendete es que aparentemente la impresión 3D se beneficia si la placa madre tiene mas capacidad de procesamiento. En el mundo del CNC placas Arduino y el sistema operacional Estlcam son las mas usadas en máquinas CNC. Pero ambas máquinas CNC y impresoras 3D pueden procesor objetos diseñados en programas CAD, en mi caso será el Fusion 360. Entre el archivo que crea un programa CAD del formato "*.SLT" y los sistemas operacionales Marlin y Estlcam un programa del tipo "Slicer" traduce los archivos *.slt en código G-Code.

Es interessante y correcto para entender, que tanto las máquinas CNC como las impresoras 3D son algo que se denomina 2.5D. La razón es como se crea el objeto, o por un proceso aditivo en la impresión 3D, o um proceso subtractivo, porque la CNC va quitando material, procesando el objeto a realizar en "tajadas", de allí el termino "slicer". El programa que crea esas tajadas, un slicer, transporma un objeto tridimensional en tajadas 2D. En la impresión 3D son capas de filamento derretido que se van acumulando hasta crear el objeto 3D, o en la fresadora CNC son capas que va la fresa va sacando del material mecanizado.

Así, si logro que la placa BTT-SKR-PRO V1.2 vaya creando capa por capa, entonces iterativamente me puedo ir avanzando hasta que mi sistema CNC sea capaz de ejecutar su función completa.

Anoche fui capaz de poner un nivel de orden que hasta mi jefa reconoció esta mañana. Finalmente y de forma auxiliar, mi sierra mesa de disco circular cumple su función y mi sistema de aspiración de polvos por primera vez usó el ciclón. tengo que acabar de instalar mi taladro de torre Scheppach PD19Vario:

Este, también gracias a los rayor laser que muestran donde exactamente el taladra va a perforar me capacitará a lograr la precisión que deseo para armar el mueble para la impresora 3D. La mesa que me estoy construyendo de acuerdo al video en YouTube

[youtube]Op81QMI3FGA[/youtube]

me dará el entorno perfecto. También he empezado a construir e instalar una extensión del soporte lateral de mi sierra de disco Bosch GTS 10 XC para poder usar estas mismas piezas de color verde que ven aquí instalado al lado de la extensión del router de mesa. estoy poniendo una tabla de aluminio del mismo tipo que ven en la foto sobre el lado de la sierra.

realmente por fin estos años dedicados a mejorar el orden en el taller y el completar los equipos esta llegando a una situación donde me beneficiaré de estos trabajos!

--------------------

Saludos Hellmut

Saludos Hellmut